フォルクスワーゲングループは電気自動車(EV)に関する行動計画の一環として、ドイツ国内のバッテリー開発拠点に4億5000万ユーロを投じて工場やインフラを追加することを発表しました。新たにわかった同社EVの基本コンポーネント「MEB」の詳細と共に紹介します。

EV用バッテリーの総合拠点「Center of Excellence for Battery Cells」の能力を強化

フォルクスワーゲングループは5月8日、2019年にスウェーデンのバッテリー会社「ノースボルトAB」と50対50の対等出資で設立した「ノースボルト・ツヴァイ」の工場のために、ザルツギッターのバッテリー開発拠点「Center of Excellence for Battery Cells」に新たな設備やインフラを建設することを発表しました。投資額は4億5000万ユーロ(約530億円)になります。

ドイツ北部のハノーファーからほど近いザルツギッターにある「Center of Excellence for Battery Cells」(以下、センター)は、フォルクスワーゲングループ的に直訳すると「最先端のバッテリー用セル研究開発拠点」になります。

2017年の同社プレスリリースによれば、同社は中長期戦略の中でEV用バッテリーのセルとモジュールの開発および原材料の調達、品質保証などをセンターに集約したほか、パイロットプラントで試験生産を行っています。

【フォルクスワーゲングループ公式リリース】

フォルクスワーゲン グループ、「Roadmap E」にて自動車業界で 最大規模の電動化攻勢を開始(2017年9月13日)

「ノースボルト・ツヴァイ」の新工場を建設

今回、センターに新たに設置する「ノースボルト・ツヴァイ」の工場は、同社がフォルクスワーゲングループから借用する形で運営します。バッテリー用セルの生産は2024年の早い時期にスタートする予定です。

当初の生産能力は年間16GWhになります。フォルクスワーゲンの「ID.3」(バッテリー容量58kWh)なら約27万5000台分になります。将来の見通しについてフォルクスワーゲングループのフランク・ブルーム/バッテリー・セル・ビジネス・ユニット長は、時期は明示していませんが、24GWhに増産する計画も検討していることを明らかにしています。

今回、ノースボルト・ツヴァイの工場をザルツギッターに設置することについて、フォルクスワーゲングループのトーマス・シュマル/コンポーネント担当CEOは「生産と、(研究開発を担う)センターをザルツギッターの拠点にまとめることによって、バッテリーセルの開発促進とともに、新たに開発した規格を生産工程に直接、反映することができます」と述べています。

EVを主要モデルに位置付けて開発を進めているフォルクスワーゲングループは、同社のEV用バッテリーだけで、2025年以降に欧州とアジアでそれぞれ年間150GWh以上が必要になると予想しています。

そのため、これまでに欧州向けとして韓国のLG化学、サムスン、SKI、中国と欧州向けとして中国CATLと関係を築き、バッテリーの供給確保を目指しています。2030年までの直接投資の総額は200億ユーロ以上になる見込みで、今回のノースボルト・ツヴァイの工場設置は、こうした中長期戦略の一環になります。

MEBの中身が徐々に明らかに

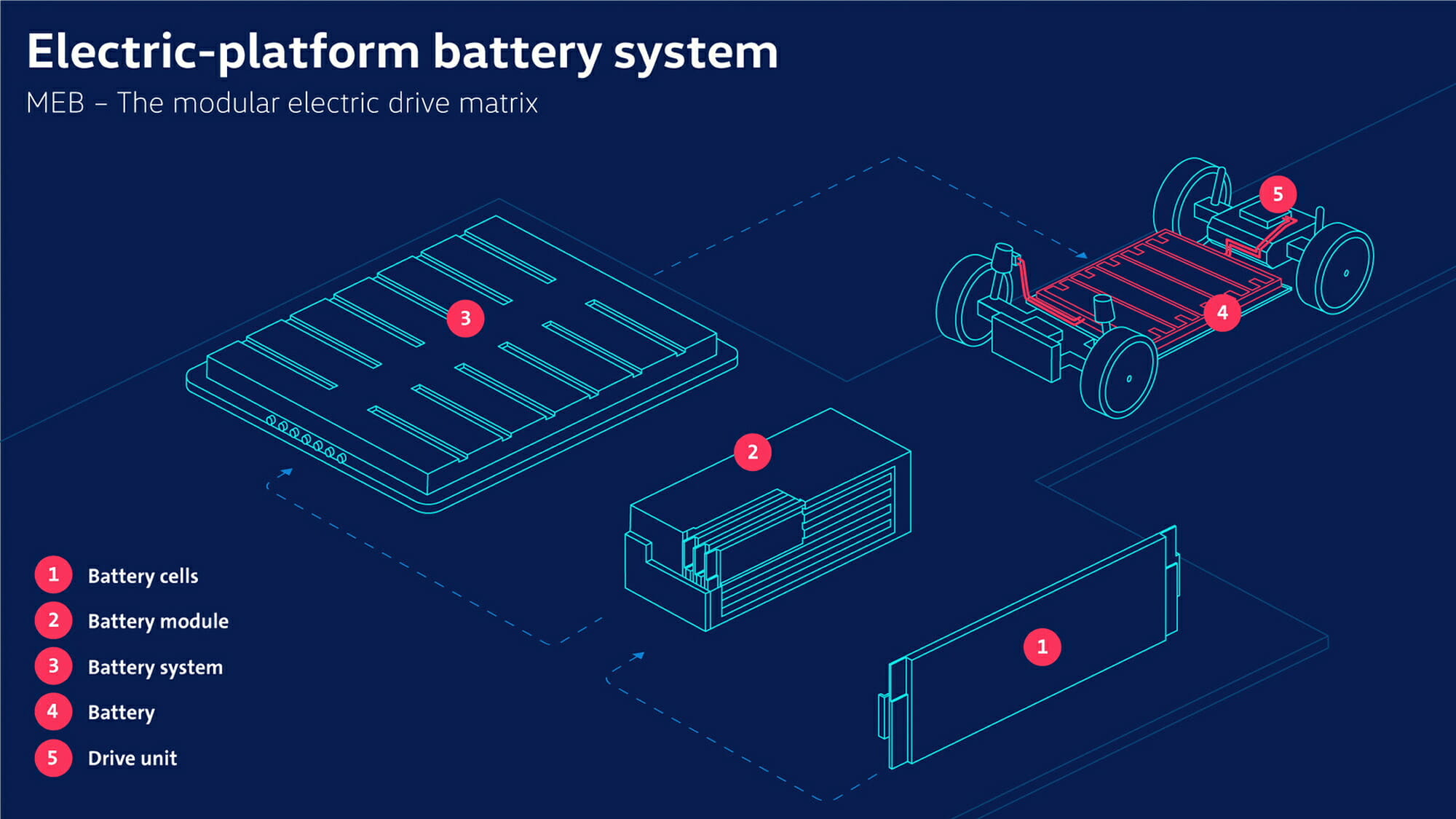

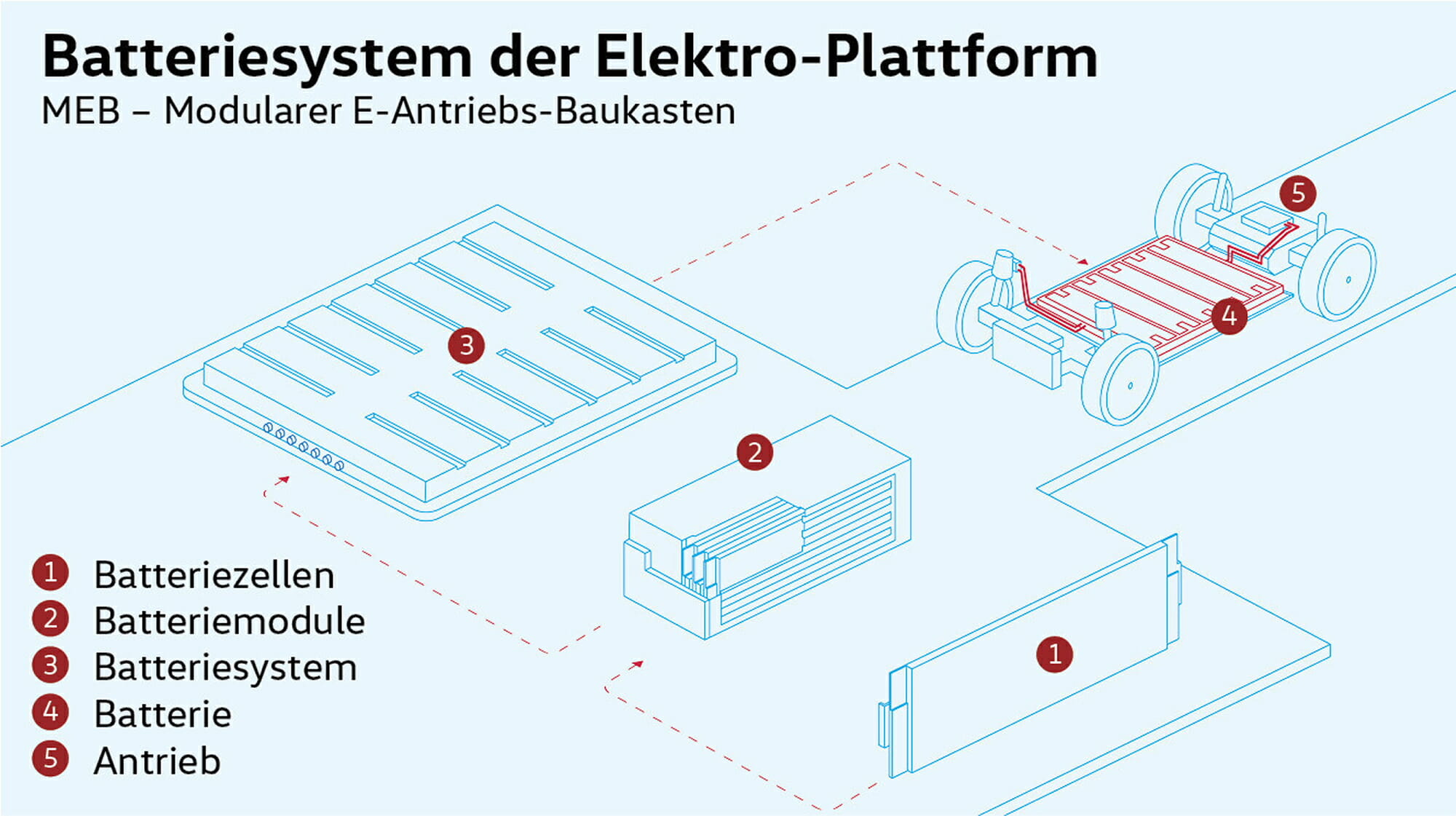

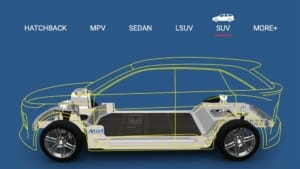

フォルクスワーゲングループがEV導入に関する計画を次々に明らかにしていく中、同グループがEVの基本構成としている「MEB」(modular electric drive matrix)に関して少し詳しい内容がわかってきました。

From the battery cell to the drive: the assembly of the battery

system in the MEB platform.

Batteriesystems in der MEB-Plattform

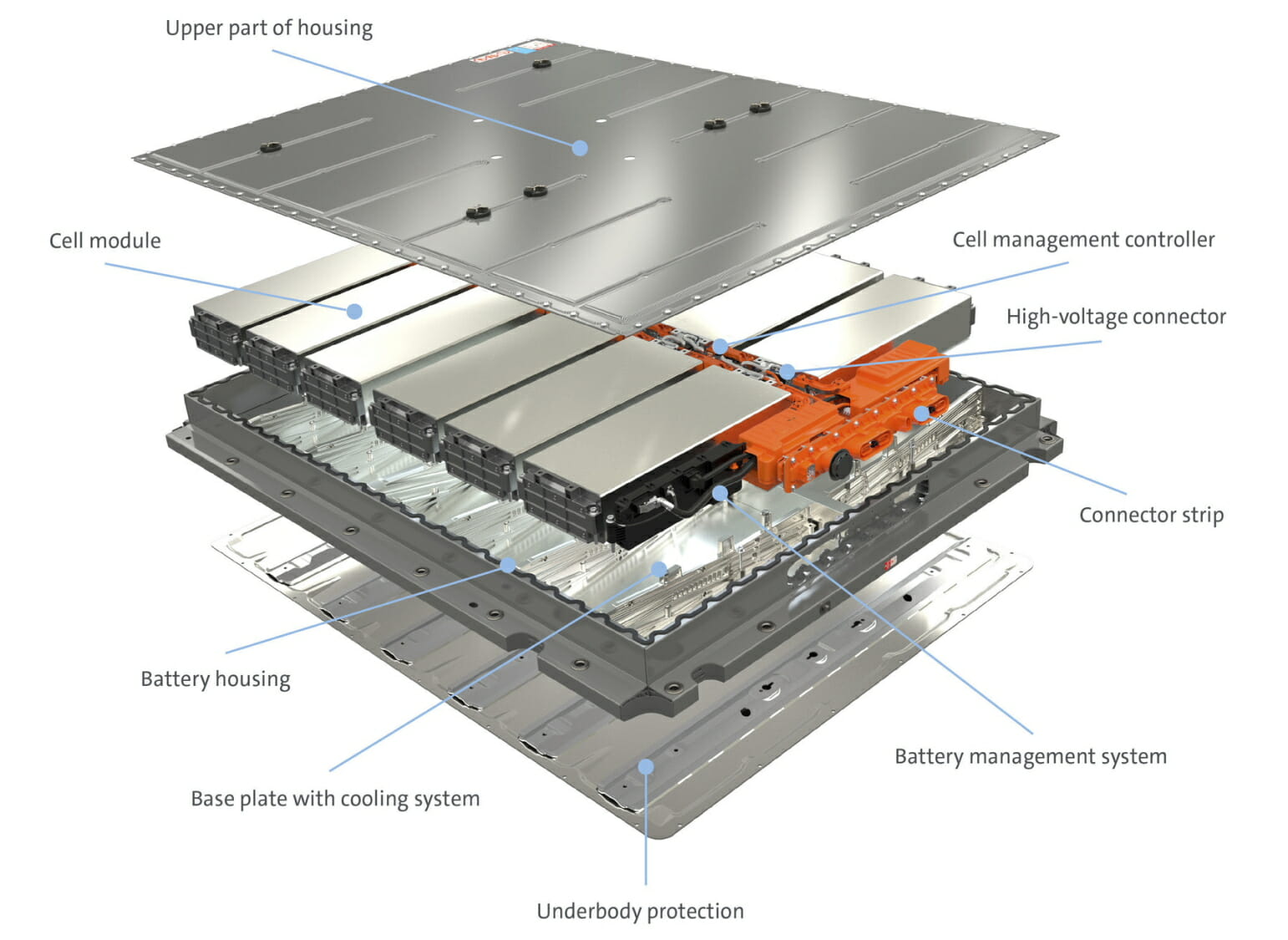

The components of the MEB battery system

MEBは、今年夏にデリバリー予定のID.3や、年内に発売予定のID.4をはじめとする、フォルクスワーゲンのEVに採用されるバッテリーの基本コンポーネントです。といっても、技術面でこれまでにわかっていたのは次のような内容だけでした。

・バッテリーモジュールは車両底部に搭載。

・ひとつのモジュールは24個のバッテリーセルで構成される。

・モジュールの数は車に応じて変えられる。

・ID.3は12モジュールで408ボルト。

・MEB搭載EVの航続距離は330~550km(WLTP)を想定。

またフォルクスワーゲンは、バッテリーを床面のクラッシュフレーム内に収めることで、バッテリーの保護と共に軽量化にも寄与するとしています。

モジュールの組み合わせなので、ひとつのモデル内でも搭載するバッテリー数を変えることができます。ID.3は搭載容量を、45kWh、58kWh、77kWhから選ぶことができます。またシュコダが計画している「ENYAQ iV」は、55kWh、62kWh、82kwhの3種類になるという見方もあります。

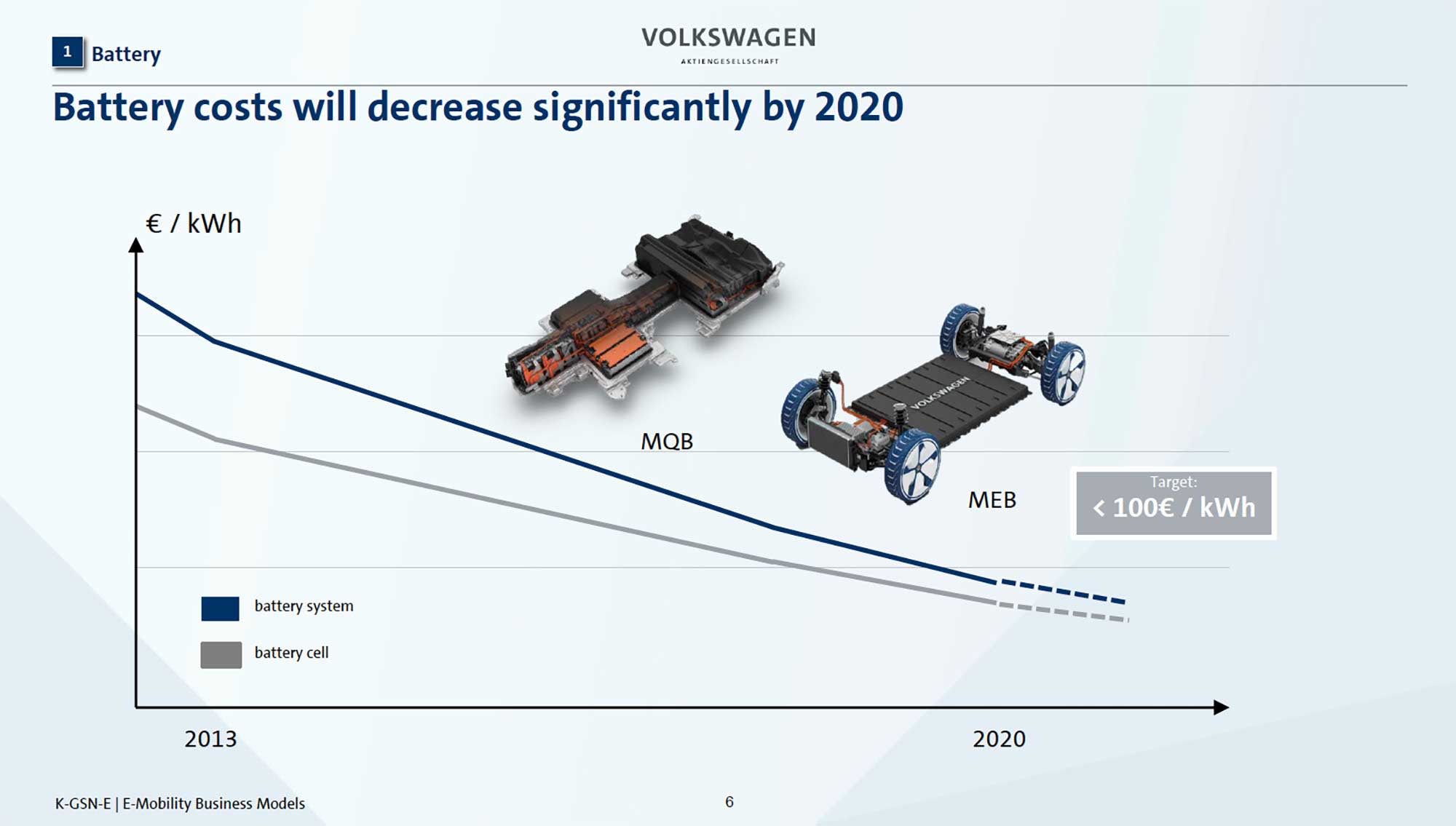

技術面以外の話では、MEBは他社にも供給することになっていて、現在はフォードが2023年から、年間6万台のEVをMEBベースで生産して欧州市場に出すことがわかっています。バッテリーコンポーネントを複数のメーカーで共有するのは、将来的なコストダウンが期待できる取り組みです。

フォルクスワーゲンの2018年時点でのバッテリーコストの予測

そんな中、「PUSHEVS」というニュースサイトがID.4とEnyaq iVのバッテリーの内容について、以下の組み合わせになることをリポートしていました。

・小容量バッテリー搭載モデル

容量:55kWh

モジュール数:8

セル数:192

総重量:206Kg

・中容量バッテリー搭載モデル

容量:62kWh

モジュール数:9

セル数:216

総重量:232Kg

・大容量バッテリー搭載モデル

容量:82kWh

モジュール数:12

セル数:288

総重量:309Kg

冷却はいずれも、強制の液冷です。また記事ではバッテリーセルについて、LG化学のNMC 712のセル「LGX E78」と予想。ルノー「ZOE」と同じではないかと指摘しています。

HEVとBEVのエネルギーマネジメントはだいぶ違う

話は少し逸れますが、バッテリーの外部調達が一般化してきた一方で、トヨタのようにできるだけ深く自分たちも開発に関与して、独自のバッテリーを生み出す試みも残っています。内製することでEVの性能を上げ、品質も高める狙いです。

でも考えてみると、バッテリーで稼働する家電品は山のようにありますが、使う電池が同じだからといって性能や特徴が同じわけではありません。消費電力も違います。

車が家電と同じとは言いませんが、バッテリーを外部から調達したからといって、車の性能がすべて同じになるわけではありません。もちろん、内燃機関の車に比べれば搭載するエネルギーの種類、つまりバッテリーの性能が車の性能に影響する割合が大きいとは言えます。

でも、それよりも大きく影響するのはエネルギーマネジメントではないかと思います。ここを熟成できるかどうかは、間違いなくEVの性能を大きく左右します。内燃機関でも熱効率向上は大事なのですが、搭載可能なエネルギー量が限られるEVでは、より影響がシビアに出ます。

このあたりはHEVやPHEVと、バッテリーだけを搭載しているBEVの大きな違いかもしれません。高負荷がかかる部分で内燃機関を利用できるHEVやPHEVに比べると、BEVのバッテリーへの負荷は大きくなるので、どうマネジメントするかで航続距離や出力に明確に差が出てきます。

エネルギーマネジメントの違いがよくわかる一例は、フォーミュラEかもしれません。フォーミュラEは、バッテリーは同じものを使っていますが、レース終盤になるとエネルギーマネジメントの違いで残量に差が出て、結果に影響することがあります。

見方を変えれば、EVは技術次第でそれだけ細かくエネルギーマネジメントができるということでもあります。

このあたりは、今後、市販するBEVからどのくらいの情報量をフィードバックするかに影響されそうです。車が売れれば情報量は増え、より高度なエネルギーマネジメントが可能になります。そうなると、同じバッテリー搭載容量でも航続距離は伸びます。

筆者は25年ほど、日本EVクラブが主催するEVレースを見てきましたが、エネルギーマネジメントの奥深さを強く感じました。搭載容量は変わっていないのに、1時間の耐久レースの平均速度が毎年、上がるんです。魔法か? と思うくらい、変化がありました。

まあ、エネルギーマネジメントの重要性は、テスラを見ても一目瞭然かもしれません。ソフトウエアのアップデートで航続距離が伸びるのは、そういうことです。

以上、余談でしたが、情報の蓄積と分析、フィードバックが、EVの商品性の中でも大きな位置を占める航続距離に影響するとしたら、フォルクスワーゲンをはじめ、BEVに早くから取り組む先行者メリットは大きいのかも知れません。個人的にはこのあたりの変化も、これから実際に車が出た後の楽しみのひとつになっています。

(文/木野 龍逸)

コメント