日産リーフのバッテリーがどんな工場で作られているのでしょうか。バッテリーメーカーのAESCがジャーナリスト向けに工場見学&勉強会を実施しました。諸星陽一氏のレポートです。電気自動車用リチウムイオン電池の基礎知識を学びましょう。

AESCってどんなメーカー?

2025年2月、AESCが日本自動車ジャーナリスト協会の会員を対象とした、勉強会を開催し、神奈川県座間にある工場の見学などを実施した。

AESCは2007年に日産とNECの共同出資によって誕生した電池メーカー。当初の出資比率は日産が51%、NEC49%で、2010年に日産リーフにバッテリーの供給を始めている。この時期ルノーのカングーにも供給していた。その後、イギリスとアメリカの車両工場で日産リーフ向けに電池の生産を開始している。

その後、2019年に中国のエンビジョンという風力発電タービンのグローバルシェアでナンバーワンの企業が筆頭株主となった。

2010年の座間工場開設を皮切りに同年にイギリス、2012年にはアメリカ、2021年に中国と工場を拡大。2026年までに日本、イギリス、アメリカ、中国、フランス、スペインに13カ所の生産工場ができる。各工場はその近くにある自動車メーカーの組み立て工場にバッテリーを納品する予定で、地産地消の生産供給を目指している。日本では茨城に新工場を建設中で、すでにホンダ向けのバッテリーは生産を開始。今後、日産向けとマツダ向けの生産も行われる予定だ。

AESCの歴史などについてはAESCジャパン 松本昌一代表取締役社長兼CEOが説明。

従来、本社も座間にあったが、2023年に横浜のみなとみらいに移転。横浜本社にもドライルームを備える開発拠点があるという。

そのほかにもアメリカでメルセデス・ベンツに供給するバッテリーの工場とBMWに供給するバッテリー工場、ヨーロッパではイギリスに日産向けとジャガー向けの工場、フランスにルノー向け工場を建設中。スペインでも工場建設が始まる予定。

製造するリチウムイオンバッテリー

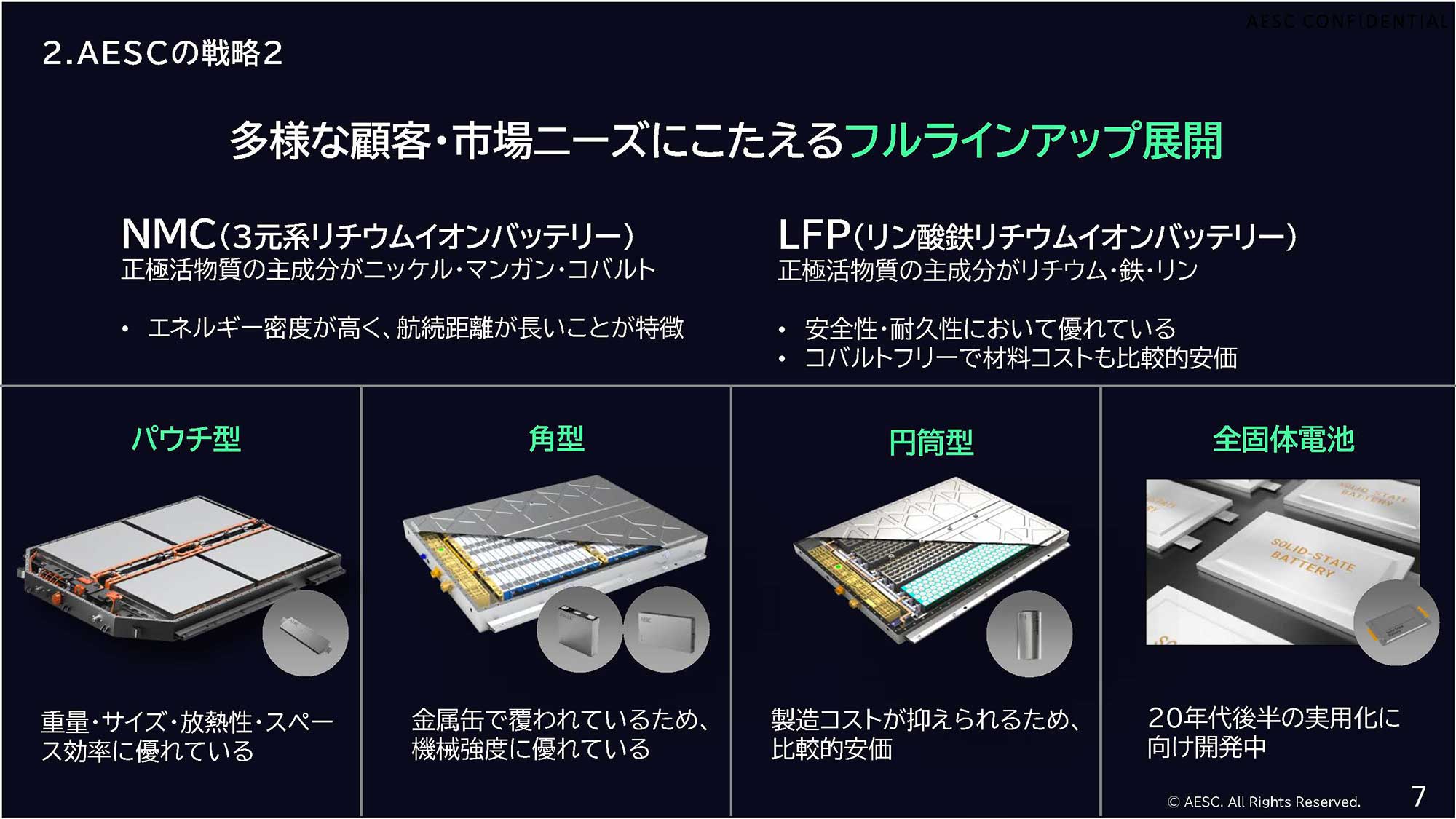

AESCのバッテリーはリーフに使われているパウチ型が有名だが、そのほかにも角形や円筒型を製造。それぞれのバッテリーの特徴は下記のとおり。

パウチ型:重量、サイズ、放熱性、スペース効率に優れる。

角形:金属缶で覆われるため、機械強度に優れる。

円筒型:製造コストが抑えられ比較的安価となる。

バッテリーの組成としては、エネルギー密度が高く、航続距離が長くなるNMC(3元系リチウムイオン)バッテリーと、安全性・耐久性が優れコバルトフリーで材料コストが安いLFP(リン酸鉄リチウムイオン)バッテリーの2種を製造。全固体電池については2020年代後半の実用化に向けて開発中とのこと。全固体電池は現在実用化されている電池よりも1.5倍程度のエネルギー密度となり、高級車用ということになりそうだという。

リーフで使われているNMCバッテリーはジェネレーション4と言われる世代のものだが、現在茨城の工場で作られているジェネレーション5はエネルギー密度では1.5倍程度。さらにジェネレーションが6、7と進化していくと1台のEVに100kWh程度のバッテリーが積めるようになってくるので、1回の充電で700~800kmの走行も可能になってくるとのこと。現時点での開発の進捗はジェネレーション7がそろそろ終了するという時期だという。充電時間については現在のジェネレーション4で0→80%で35分程度の時間が必要だが、ジェネレーション6や7では15分、10分で可能。こうなると期待はさらに膨らむ。

AESCでは使用済みバッテリーのリサイクルにも力を入れている。クルマで使い終わったバッテリーを定置型に転換するという方式はもちろん、完全に使い終わったバッテリーを回収してそこから原材料を取り出すことにも力を入れている。製造工程でどうしても出てしまう端材のようなものについては、すでにリサイクルできるようになってきているとのことだ。

EVやバッテリー市場動向についてはAESCジャパン経営企画部常務執行役員 野田俊治さんが解説。

LFPバッテリーの台頭

150以上の国と地域が2050年までにカーボンニュートラルの実現を表明していて、その実現のためにはEVの普及と再生可能エネルギーが必要。EVを取り巻く環境は日本やEU、イギリスは電動車の普及に力を入れている。一方アメリカはトランプ政権になりその方向性が一気に変わってきており、補助金は停止され、規制も撤廃されるなど混沌としている。

とはいえ各自動車メーカーは脱炭素に向けた目標を掲げそれを達成するべく動いていて、世界的には2035年にはEVの市場シェアは約70%に達すると言われている。

そうしたなかバッテリーのサプライチェーンは中国依存度が高く、EVとPHEVの販売台数も中国がリードしている。欧州でも補助金停止や縮小があり、BEVの販売台数は鈍化。短期的にはPHEVの販売が好調になるだろう。

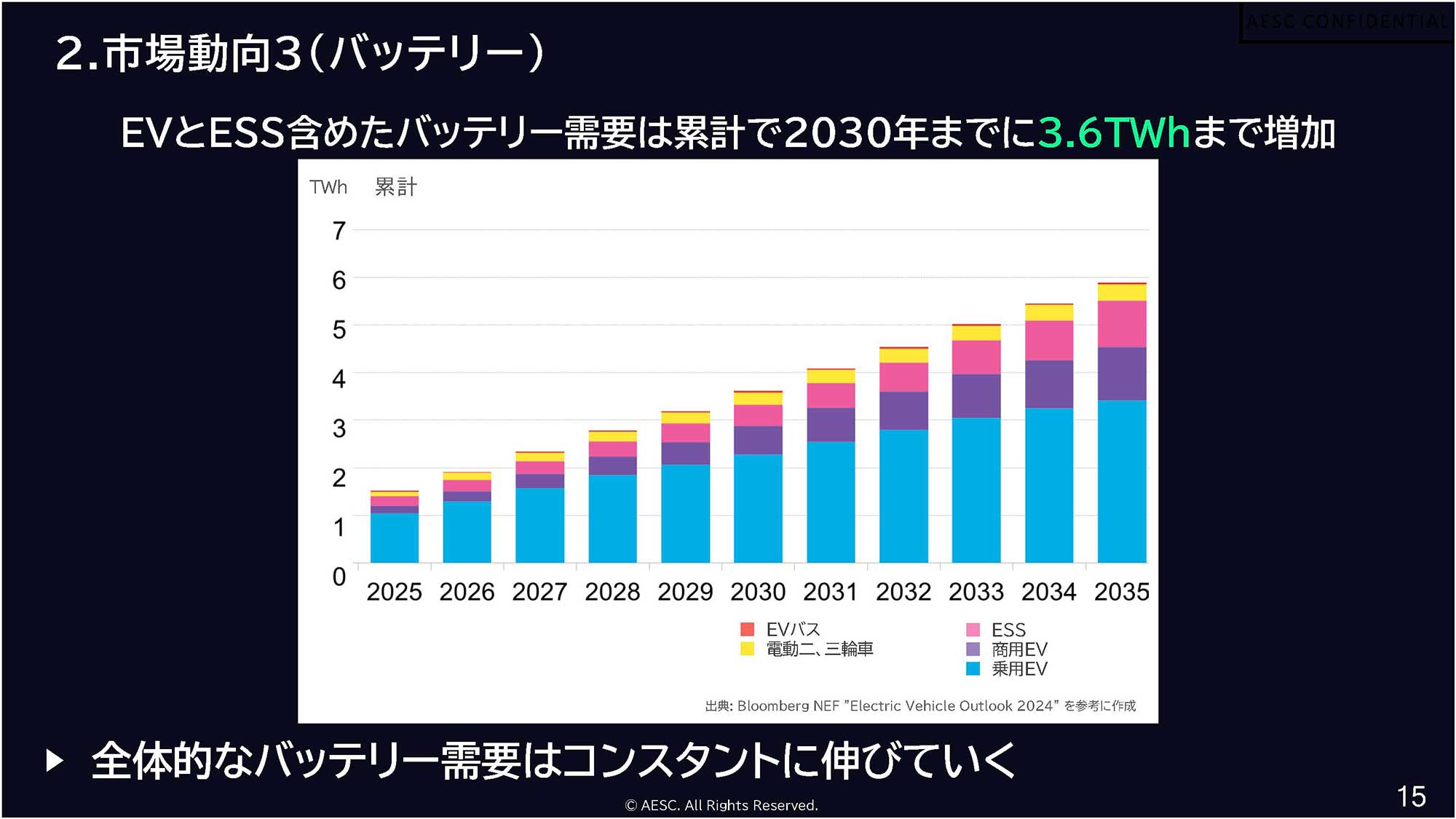

そうした背景のなか、電池の材料としてLFPへの注目度が上がってきている。LFPはレアメタル依存度も低く、定置型からミディアムEVまでをカバーできる。この先、データセンターなどが増えることも予想されLFPへの期待度は高い。現在のバッテリー需要は累計で1.5TWh程度だが2030年には3.6TWhに増加すると見込まれていて、まだまだバッテリー事業は拡大していくことが十分に予測される。

NMCバッテリーの特長

車載用バッテリーの設計では、機能分担する設計階層が多く、特に電池内部の化学反応の制御が重要。そして学際的領域も重要で、電気化学、材料科学、化学プロセス、機械工学、流体力学、制御工学、先端解析などさまざまな分野での知見が高くないと性能のいい車載用バッテリーを作れない。

1859年に鉛蓄電池が発明されてから130年程度は電池のエネルギー密度は非常に緩やかに上昇してきたが、1990年にニッケル水素電池が、1991年に民生用リチウムイオン電池が登場してからは急激にエネルギー密度が向上している。

電池の作動原理は化学反応であって、エネルギー密度は電極素材の組み合わせで決まる。エネルギー密度と入出力密度は二律背反の関係にある。つまり軽くたくさん電気を貯められる電池は、充電性能や出力性能が低くなりがち。そうしたなかNMC型電池はバランスがよく、今後の性能アップに期待が大きい。

技術解説をしてくれたAESCグループ CTOの Dr.明石寛之さん。

工場は驚くほど静か

AESCの概要や現在から未来にかけての蓄電池の話を伺ったあとは、いよいよ生産現場の見学となった。電池の敵は異物混入なので、生産ラインの手前で靴にカバーを取り付け、エアシャワーで衣服のゴミを落としてからラインに入る。

座間工場は元々日産の組立工場だったものをバッテリー工場に転用している。組立工場の時代の床は土がむき出しになっている部分もあったとのことだ。最初の設計から設備を建て増ししたりしているため、通路が極端に狭くなっている場所などもあり、苦労してラインを形成したのが分かる。

ビックリするくらいに静かな工場だった。金属をプレスしたり、鋳造したりする工程はないので、静かなのは当たり前だが、それにしてもビックリするほどの静けさ。自動化が進んでいて作業する人の数も少ない。

座間工場で製造されているメインのバッテリーはリーフなどに使われているパウチ型のバッテリー。素材から座間工場で製造されるのではなく、正極と負極のシートがロール状になるまでは同社の相模原工場で製造され、座間工場に輸送される。ロール1本の長さは2000mで、正極負極のロールそれぞれ1本でリーフ5台分。つまりリーフ1台のバッテリーに400m×2=800mのシートが入っていることになる。

座間工場では正極と負極をカットし、両極の間にセパレーターを挟み、交互に85枚を積層してパウチに入れ、電解液を封入する。真空チャンバーを使って電解液を入れるため、パウチのなかに入るのは電解液のみで、空気も遮断している。工場のさまざまな環境が電池作りには重要ということで、工場を建てる際にはまったく関係のない異業種の工場、たとえばヨーグルト工場などを見学し、工場内の環境管理を勉強したそうだ。

最初は勘を頼りにする部分もあったそうだが、今はデータに裏打ちされた生産となっているとのこと。1つ電池パックで45万ものデータを使っていて、クルマに搭載されたあともすべてどのような状態であるのかを追いかけられるようになっているとのこと。

パウチができあがるとエージングという工程に移る。エージングは常温と高温(40℃程度)を切り替えながら2週間以上かけて電池が落ちつくまで放置するもの。この間にマイクロショートなどが発生すると、発生電圧が落ちるので不良品を除去できる。そうしてチェックが終わったパウチのみがケースに詰められてバッテリーとなる。

座間工場の生産能力は3GWhだが、茨城工場はフル稼働すると20GWhになるという。AESC最大のアメリカフローレンス工場は50GWhの生産能力を誇る。今後、電池工場はさらなる生産能力の向上が求められるのだろう。改めて茨城工場の見学も企画していただけそうなので、その際は新しいレポートをお届けできればと思っている。

取材・文/諸星 陽一

コメント

コメント一覧 (4件)

>AESC最大のアメリカフローレンス工場は50kWhの生産能力を誇る。

単位が間違っていませんか?当初30GWhが目標だった筈ですが、

ご指摘いただきありがとうございます。訂正いたしました。

>ロール1本の長さは2000mで、正極負極のロールそれぞれ1本でリーフ5台分。つまりリーフ1台のバッテリーに500m×2=1kmのシートが入っていることになる。

リーフ5台分だと、

(2000m÷5)×2

→400m×2

→800m

だと思いました。

みゃお さま、ご指摘ありがとうございます。

ご指摘の通りです。記事本文を修正しました。