2022年5月25日から27日にかけて、『人とくるまのテクノロジー展2022』が横浜で開催されました。久しぶりのリアル開催となったパシフィコ横浜には500社近いサプライヤーや自動車OEMなどが集まり、大盛況でした。EVsmartブログでは2回に分けて、興味深い展示を紹介したいと思います。前編は、日産『サクラ』のことをお伝えします。

3年ぶりのリアル開催は大盛況

コロナの影響でリアル開催は3年ぶりになる自動車技術展『人とくるまのテクノロジー展』が、パシフィコ横浜(神奈川県)で開催されました。筆者が訪れたのは初日で、昼過ぎに到着すると会場内は真っ直ぐ歩くのが無理なほどの来場者で埋まっていました。

主催者発表の来場者数は5月25日から27日の3日間で、のべ4万3665人。電気自動車(EV)や自動運転に関する技術を展示しているブースには人だかりができていて、じっくり見るのが難しいこともありました。

そんな中でもまず目を引いたのは、発表されたばかりの日産自動車の軽EV『サクラ』です。日産ブースには他に『アリア』の実車がありました。現場にいた説明員の方に聞くと、『サクラ』は発売もまだ少し先なのでごく限られたところでしか展示をしていないそうです。

筆者も『サクラ』の実車を見たのは初めてです。すなおに、「ラッキー」と思いました。日産のお膝元での開催なので2台出しは当然かもしれませんが、貴重な機会に恵まれました。

『人とくるまのテクノロジー展』はこのあと、6月29日から7月1日の3日間、ポートメッセ名古屋(名古屋市)で開かれる予定です。そこでも『サクラ』が展示される可能性は高いと思います。まだ実車を見る機会は多くないので、近くの方は足を運んでみるといいかもしれません。

日産『サクラ』のバッテリー搭載方法の秘けつ

さて、初めて『サクラ』を間近で見たのでぐるっと一周してみました。ありゃと思ったのは、『サクラ』発表時の記事でフロントグリルのスリットがないようなことを書いたのですが、グリル下部にはちゃんとスリットがありました。すみません。

ファブリックで統一したインテリアは、個人的には好きです。助手席から運転席にかけてのダッシュボードの作りも落ち着いた雰囲気で好感が持てます。センターに設置したモニターも違和感のない取り付け処理でした。

ただ、コロナ対策のためドアなどはロックされていたのが残念でした。日産の担当者も、「ほんとうは開けられればよかったんですけど」と話していました。

前置きが長いですが、ここから本題です。『サクラ』のバッテリー配置についてです。

すでにメディアで報じられているように、『サクラ』は、日産と三菱自動車のジョイントベンチャー、NMKVで開発・生産をしている軽自動車『デイズ』や『eKクロス』シリーズと、プラットフォームが共通です。生産は、三菱の水島工場(岡山県)が担当しています。

ガソリン車の『デイズ』と同じプラットフォームなので、どうやってバッテリーを搭載しているのかなあと思っていました。床下に搭載すると、床が上がってしまうこともあります。

でも『サクラ』は、床面は『デイズ』と同じだそうです。現地にいた日産担当者によれば、もともと『デイズ』の開発時に、EVでもプラットフォームを共有することを想定していたので、室内空間を犠牲にすることなく、バッテリーを搭載できたそうです。

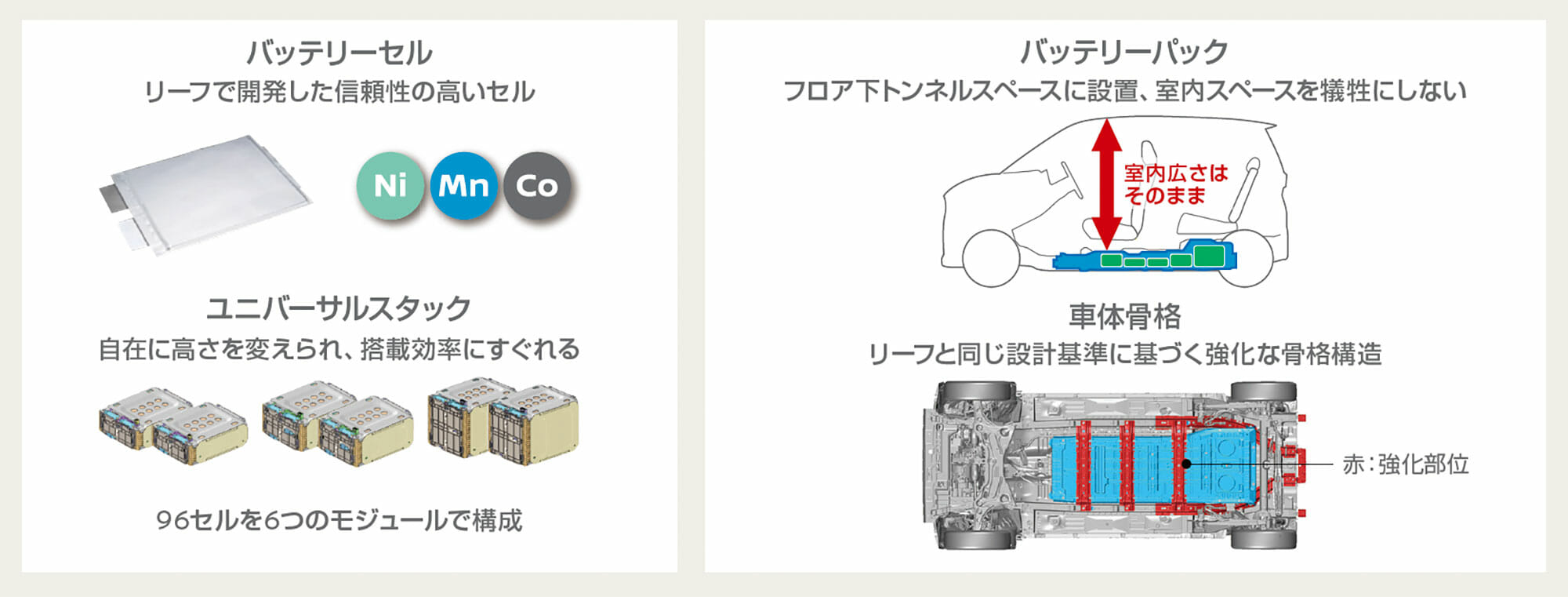

そうは言っても20kWhと言えば、それなりのスペースが必要です。ここで物を言うのが、薄いラミネートタイプのバッテリーセルでした。この形状だと、座布団を重ねるようにスタックした時に、枚数を変えることで高さ方向にバリエーションができます。これを日産では「ユニバーサルスタック」と呼んでいます。

『サクラ』の場合、スタック数を10枚、14枚、24枚にした3種類のモジュールを設定し、それぞれ2モジュールずつの計6モジュールを床下に並べました。

日産の説明資料から引用。

搭載場所は、エンジン車では排気管などが通っていたフロア下のトンネルを利用して、前から14枚→10枚→10枚→14枚の順でモジュールを縦に並べ、リアシートの下に24枚モジュールを2個、横置きに配置しています。これで96セル、20kWh分がぴったり入ったそうです。

加えて、これまで一度も発火事故を起こしていない『リーフ』の安全基準に合致するよう、フレームにサイドメンバー4本を配置して補強。さらにリアシート下のバッテリーを保護するための補強材も後部に配置しています(上資料の赤色部分)。

これだけガチガチに固めると、車体の剛性感がそのへんの軽自動車より格段に上がるのが想像できます。おまけにバッテリーで重心が下がっているので、ラグジュアリークラスのような乗り心地になりそうです。あー、早く乗りたいです。

フレームの補強材でバッテリーの安全確保

ただ、サイドメンバーで補強したことでリアサスペンションのスペースが少し狭くなったため、前輪駆動では一般的なトーションビーム式サスペンションを後輪に使うことができず、『デイズ』の4輪駆動グレードでも使っているトルクアーム式3リンクになったそうです。

どうして後輪のサスペンションにコスト高になるものを使っているのかと思ったのですが、スペースの制約のためだったんですね。

でも、このやり方で軽自動車をEVにできるのなら、今後の軽自動車はどんどんEVにできそうです。バッテリーはラミネートタイプにしないといけないので、少しお高くなりそうですが、そこは日本のメーカーの得意とするコストダウンの能力を発揮していただきましょう。

なんだか軽EVの未来が明るくなったような気がします。

ここで、あえてというか無理矢理というか、懸念をひとつ出すとすると、バッテリーの冷却でしょうか。自動車OEMのEVは一般的に、バッテリーの底部にクーラントを流すことで温度管理をしています。テスラは別です。

そうすると、『サクラ』のように車体の前後でスタックの枚数が2倍以上違っていると、温度の変化幅に違いが出ることが想像できます。これが長期的にバッテリー寿命に影響しないのだろうかと思うのです。

『サクラ』にも8年16万kmの保証がついているとはいえ、20kWhの容量が約70%の14kWhに減るとけっこう厳しい気もします。その点、『アリア』はモジュールの高さがフラットなので、冷却への影響は少ないのかもしれません。日産はこのあたり、どのように見ているのでしょうか。原稿を書きながら思いついたので、現場では聞けませんでした。

でもそんな不安は、実際に使えば払拭できるのかもしれません。これから出る車に不安を並べても仕方ないので、今は軽EVが増えるという希望を胸に生きていたいと思います。

次回後編では、HUAWEI(ファーウェイ)のEV戦略やバッテリー監視技術の新しい動きなどについて紹介したいと思います。お楽しみに。

(取材・文/木野 龍逸)

コメント

コメント一覧 (4件)

世界初の量産電気自動車i-MiEV乗りです。

サクラ/eKXEVの設計にはi/i-MiEVとの共通性を感じますよ。製造担当の三菱自工に見られる共通の意匠というか、エンジン車と同じ車体構造で電動化した点、三元系電池に冷却装置を付けている点(Mタイプは例外)が該当!

日産三菱とも電気自動車製造販売の実績があり、電池への発熱対策もされてるとは思いますが…電池パックのスタック構造が冷却にどう影響するかまでは分かりかねます。しかし異形電池で世代柄タミヤの7.2Vラクダ型ラジコン電池を連想を連想(笑)。

個人的には東芝製電池(次世代SCiB)入りパックが出るかが鍵です。現地点でMタイプがなく、三菱自工のグレード命名法則から2023年以降発売予定を匂わせてるもので。i-MiEVの前例に倣えば尚更です。

一番気になる乗り心地と航続距離。前者については試乗してみるしかないかな。随分前にBMW i3に試乗した時には、あの細いタイヤでの前後左右しっかり感に感動すら覚えましたが、サクラはどうでしょうか。

航続距離については、最近少し考え方が変わってきて、地方都市住まいとはいえ半径30km圏内で日常生活はほぼ完全に充足できるので、軽四サイズの自動運転(安全確保が主目的)EVをセカンドカーとして持てれば、今後歳を取っていく立場として導入のハードルがかなり低くなりそうです。

言い方を変えると、充電インフラが不十分な田舎住まいの身としては、高価なGT的EVは結局中途半端な贅沢品であり、今のガソリン車に大切に乗り続けて、10〜15年後にはサクラがファーストカー、というか、それ一台で生活する老人になって行くのかな、というイメージが強くなりました。とどのつまり、EV本体価格が200万円として、あと、自動運転機能がいつ頃どれくらいの価格で提供されるか、がポイントになっていくのかなぁ、と考えています。50万円で何とかなれば。

27日の記事といい、28日の記事といい、気持ちいい内容で良かった。特に今回の記事は、日本メーカーに対して夢を見れる嬉しさを執筆者と共に感じられた気がする。

EV時代は待った無し、残念なのは協賛企業の気配りで大容量バッテリー活用が協賛企業優先で一寸した装備で価値が堕落してる!簡単な装備AC100vコンッセント装備で緊急災害時スマホ充電簡易照明器具等臨時使用に役立つEV全車装備を希望する、私はリーフ愛用5年目なる他に欠点多数有るが優先度第一です。