Third Row Tesla のチームが再びイーロン・マスク氏を迎えたポッドキャストを配信しました。今回は自動車、航空、医療など多岐に渡るエンジニアコンサルタント業務を提供するサンディ・マンロー氏も加わり、モデルYやテスラのビジネスについてのインタビューが行われました。サマリーをお届けします。

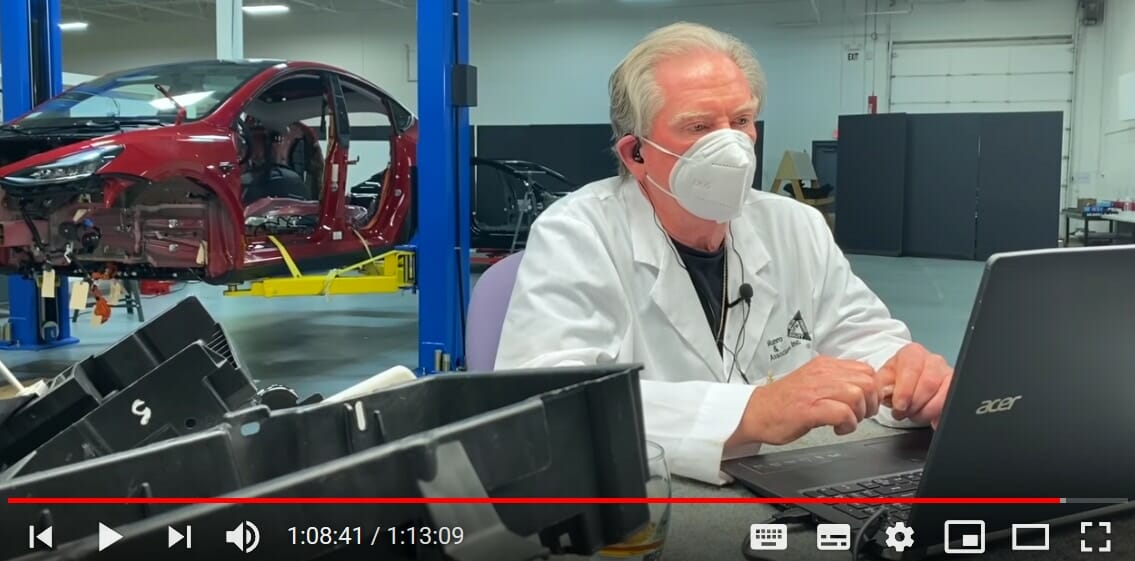

動画のYouTube配信はこちら(当然ながら英語です)

モデルYの革新的フィーチャーはオクトバルブとヒート・ループ

(文中のEはマスク氏、Sはマンロー氏です。)

まずはオクトバルブについて。

E まずこの話は一般消費者向けではなく、車がどうやって作られるのかに興味があるエンジニアなどのマニア用だ。それはともかく、モデルYで特にすごいのはオクトバルブを使ったヒートポンプのデザイン。オクトバルブは非常にクレバーなアイディアだ。

ヒートポンプとアンダーボディキャスティング(車体下部の鋳造)と呼ばれている部分、この2つがモデルYで最も重要な部分だ。ヒートポンプのお陰で車はより効率的に動く。モデルYはモデル3よりも断面積や車体が大きく重いけど、航続距離はほぼ同じ。断面積が10%増えた車だったら10%航続距離が減ると思うだろうけど、効率を10%強改善したおかげでモデル3とほぼ同じ航続距離を維持できた。ヒートポンプのデザインで目指していたゴールがこれだった。

冷却回路もかなり複雑だ。チューブでこれはできない。既存のHVACシステムではサーキット基板……ワイヤー、抵抗、コンダクター、コンデンサ、バッテリーなどがついたシンプルな板をワイヤーで繋げなければならないんだけど、車内のいろんな場所間で熱交換を行うために、できる限り効率良くしたかった。それからヒートポンプのデザインはエアコンを逆回転させたようなもので……ヒートポンプは簡単に説明できるものではないのでウィキペディアを見ておいて(笑)。

ヒートポンプのデザインで面白い所は部分的にヒート・ループがあって……ヒートポンプは通常-10~-20℃くらいで熱が行き渡らなくなるという問題を抱えているんだけど、HVACと局所的ヒート・ループを組み合わせる事でこれを解決した。ヒート・ループが局所的に回転して熱を起こし、バルブが開く前にキャビンを温められる。低い温度にはヒートポンプとヒート・ループの組み合わせが重要。(今までは)局所的なヒート・ループが無かったせいでヒートポンプシステムは失敗してきた。

それからプリント基板を冷却回路に応用することで非常に複雑な熱交換システムを作ることができた。普通にやるように、チューブ、パイプやバルブを入れるスペースは無い。(熱を必要なところで作る、局所的ヒート・ループを持つ)ヒートポンプの熱交換システムというのは今まで僕は見たことも聞いたこともない。

オクトバルブは安く多機能にできている。巨額の予算があり大量生産できるならば何でも作れるけど、限られた予算、生産量でこれを作った。

車後方下部のキャスティング(成型)、もしくは車の骨組みの後方3分の1

E サンディにも指摘されたけど、モデル3の後方の骨組みはパッチワークに見えて、これは良くない。安全性(の基準)は達成したけど、骨組みは複雑で悪夢のようだ。スチームパンクっぽくてある意味クールだけど同じことを繰り返したくなかった。

今のモデルYは2つの高圧アルミニウムダイキャスト、その他細かい部分が繋がれているんだけど、今年後半に後方を1つのピースにまとめて、リアの2つのクラッシュレールも取り込む。今は多くのパーツがあるのでCNC加工機を使う必要があるが、成型パーツが1つになったらCNC加工機を使う必要は無くなる。

世界でも最大級の鋳造機械が必要になるけど、テスラは2台持っている。重さは6,000トンで小さい家1つ分くらいの大きさだ。1つはイタリア、もう1つは中国から。来月イタリアから来る方をセットアップする。

モデル3もそのようになる?

E たぶんそうなる。マニア向けの話で、普通の人は骨組みがパッチワークだろうが1つのピースだろうが気にしない。でも生産には大きな影響がある。恐らく2年以内くらいに。リソースをどこに割くかが問題。今の複雑なボディのモデル3でも成り立っているので。

サイバートラックの大量生産について

E 理論上は簡単なので現実にも簡単になってほしい。ただ内骨格ではなく外骨格からのアプローチという、工学的な考えを変える必要があった。Aクラスの車体パネルは皆非常に薄くて、指で押せばへこむような固さだ。

Sandyはこの外骨格からのアプローチについてどう思う?

S 良いと思うよ。航空機には既に使われているし、実際自動車メーカーにサイバートラックのような見た目の車を作らないかと持ち掛けたこともあったが、スタイリストが肯定的じゃなかった。イーロンには話さなかった。車産業にいると格言があって、”車にもキャリアにも良いものは実現するけど、車に良くてもキャリアに悪いものは実現しない”。どこの国でも同じだと思う。サイバートラックは評価が真っ二つに分かれるだろう、僕は良い評価をするけど。

なぜ他の自動車会社に外骨格からのアプローチをするよう説得しようとしたのですか? その利点は?

S 必要な機械も少なくなるし、組み立てるのも容易になる。レアな原料を使ったとしてもコストも少なくなる。飛行機で機体がより頑丈になったり、音が静かになるなどの優位性があることは証明済みだし、インテリアのスペースも大きくなる。でもスタイリストは嫌がる。ラインがストレートになってしまうから。

E スタイリングに関してはそこまで気にしない。心が動かされるような(見た目の)ものはやりたいけど。(あの見た目の)トラックを誰かが買いたがるか分からなかったが、うまくいったみたいだし。もしダメだったら少数の変わり者に売って、普通のトラックを作れば良いと思ったよ。普通のトラックは作るのが簡単だしね。とにかく多くの人が買おうとしてくれてる、素晴らしいよ。(サイバートラックの動画を見ながら)現実世界に現われたCGみたいに見えるね。サイバートラックは防弾性能もついてる。地球滅亡の際には役立つよ。

S 新しいマーケットを作ったと思うよ。他のどのカテゴリーにも当てはまらない車だ。僕みたいに狩猟が趣味のような人には良いと思う。

E そうだね、ペイントもされていないから、茂みに入って傷がちょっとついても、こすればすぐ取れるよ。

モデル3は初の大量生産モデルになったけど、他の車のデザインにも影響を与えた?

E いくつかは大量生産で精神的に受けたダメージ(の反省)から来ている。キャスティングは生産を簡単にするように考えられたし、車体を作るのに巨大すぎる設備がいらないようにしたかった。生産用ロボットは少なければ少ないほど良い。エラーが必ず出るからだ。モデル3の生産ラインには約1,000台のロボットがあり、信頼できる性能だが、絶対にどこかに欠陥が出る。どこにエラーがあるのか見つけて直すのに走り回らなくてはならない。

キャスティングに関してだが、机の上にあるミニカーを見て。これを見て “キャスティングに限界はあるのか?” と思った。物理的な限界は、と思ったら実際には無い。そこで本物の車全部をキャスティングで作ろうと思ったが、15,000トンの物体をやるのはちょっと怖い、なので3分の1ではどうかとなった。40ミリ/秒の速さでアルミニウムが型に突っ込まれて、適当な硬度にするために正しいやり方で冷却される必要がある。

それから車には熱処理が不必要なアロイホイールが重要だ。モデルSとXでは一部のみにキャスティングを使ったが、ほとんどの部分が違う。これは最終的に熱処理が必要だが、熱処理をすると原料が歪むんだ。素材が大きくて複雑な形状であるほど、歪みも大きくなる。なのでアロイホイールが適当な硬度を保ち、特に衝突を想定した際プレッツェルのようにぐちゃぐちゃにならないことが肝心だ。

車両生産のオートメーション化をどう考えているか。

E 自動車生産のプロセス全体を見ると、マニュアル/オートメーションどちらかにだけに偏って行われるわけではなく、多くのロボットとマンパワーが同時に使われていて、どの過程にどちらが多く投入されるのか、というのが問題になる。大事なのは無駄を省いて行く事で、必要の無い過程を最大効率化して残すことではないのだが、この効率化が常に起こっている。

S それは良いポイントだ。僕もクライアントにどうやって必要なパーツを最小限に抑えるかという話をするが、まだコンセプトの段階にいる人を説得するのがとても難しいんだ。具体的に見せるけど、(バッテリーのトレイを見せながら)多くのパーツが乗ったこれを、光造形法で作られたこちらのトレイに変えるよう、会社のトップに話した。光造形法で作った方は、アルミやスチールがついた大きいトレイの役割をすべてプラスチック1つのパーツでできる。コストは850,000ドル→476,000ドルと、半分に下がった。デザインの段階でこれができたら、どれだけコストをカットできると思う?

さらに、1つのパーツになったことによって、オートメーション化ができるんだ。僕はオートメーションに関してはそこそこの知識を持っているが、ツール・メーカーの見習いを始めた16歳の頃から今に至るまで、ロボットには懐疑的だ。ただロボットは3つのD(Dirty=汚い、Dangerous=危ない、 Drudgery=単純労働)にあてがうのにはうってつけだ。ロボットをその作業をするようにデザインしなければならない。良い例が、モデルYに使われているパイプだ。高電圧のワイヤーが中に入っているんだが、ロボットがその作業をしてくれる。ただROI(収益率)が必ずしも上がるわけではなく、人を雇った方が安い場合もある。モデルY製造ラインでどうだったのかは分からないのだが。

E ロボットはワイヤー作業には向いていないので、テスラではほとんどの部分でオートメーション化に成功していない。車に入っているワイヤーのトータルの長さは2、3kmとすごいものになる。ワイヤーをできるだけシンプルにしたい。長期的にはCAN-BUSケーブルをなくして……データレートは低いし、12ボルトというのも小さすぎる。48とか50ボルトあるべきだ。高データレートケーブルに変えれば、分厚いケーブル束を数本の小さいワイヤーに変えて、一カ所にまとめられる。バラバラに取り付ける必要がなくなるんだ。

ギガ上海やギガベルリンは同じ形式で製造に入るようだけど、フリーモントも小さい建物の寄せ集めでは無く最終的に同じようになる?

E ファクトリーを作る時はコピーではなく改善をしている。上海はフリーモントから大幅に改善したもので、ベルリンはさらに進化したものになるだろう。これは単にコストカットをして単純化していくというだけの話ではない。ここで1つエキサイティングな情報を教える。

ほとんどの人にとっては些細な事だろうけど……ベルリンの塗装場では色に奥行きを持たせるために更に3層のペイントが追加される。カラー・フロップ性と呼ばれるんだけど、見る角度によって色が変わって見えて、3Dのような効果がある。テスラはベルリンで初めてこれをやるんだ。ちょっとしたここだけの情報だよ。フリーモントと上海も徐々にアップデートするけど、塗装場を作り変えるのは簡単な作業ではない。

(ここでイーロンはオフラインに)

サンディ氏に聞いておきたいこと

サンディ、あなたは70年代にフォードで働き始めてから自動車産業に長い間関わっているけど、何がきっかけで電気自動車やテスラに興味を持ち、分解し始めたんですか?

S 電気自動車をずっと愛してきたと言いたいところだけど実際は違う。電動で僕が働いたことがあるのは原子力で動くもので、2つ経験がある。ヴァージニアの潜水艦と、イギリスのHMS(王立海軍の潜水艦)だ。他にも多くのディーゼル電動船を扱った。

モデル3に出会う前は、電車産業と防衛相の仕事なんかをしていた。これが僕たちの電気自動車に関するバックグラウンドだ。モデル3が出てきて、アウディに分析をしてくれと依頼された。コネを使ってモデル3を売ってくれる人を見つけ、買う事にしたんだが、車が届くまでに時間がかかった。そして車が届く前日か前々日に、(アウディから) “やっぱりあの話はナシで。じゃあね” と電話があった。正式契約を結んでいなかったので、モデル3と置き去りにされた……OEMは契約に時間がかかるからね。そこでより詳しく分析して売ろうと思った。こうして始まったんだ。

既存自動車メーカーからテスラに競合できるところが出てこない理由をどう考えますか?

S 主に年寄りたちが古き良き時代が戻ってくると考えているからだろうね。彼らは変化が訪れるというのを信じていないんだ。

日本の製造業に大きな影響を与えたW・エドワード・デミングにあなたも大きな影響を受けた?

S その通り。フォードにいた頃、車のクオリティと言うのは二の次だった。そんな時に燃費の良い日本車が現れた。ガソリンが高かったので、みんな日本車を買い始めたんだ。それでみんな…… 日本車はきちんと動く! 動くってどういうことだ、メンテナンスなしでどうやって利益を得るんだって驚愕したんだ。

ドイツだろうがアメリカだろうが、車を売ってメンテナンスで収益を得ると言う構造は一緒だった。そんな時フォードでは非常に優秀なフィリップ・コールドウェルがトップに立った。彼がDr.デミングを連れてきた。僕は彼とのミーティングに参加して、クオリティについてや、どう工場を改良するのかの話を聞いた。彼は僕が知りたいことを何でも知っていた。今僕がやっている会社、マンロー&アソシエーツは彼の思想を元に運営している。Dr.デミングは自動車会社について、会社がうまくいっていないのは労働組合のせいではなく上にいる役員がダメだからだと言っていた。

なぜ他のメーカーはテスラの前に電気自動車の大量生産をしなかったのか?

S 真剣に捉えていなかったから。唯一競合相手となり得たのが…… いやなっていないか。とにかくBMWのi3が出た時、あの車は様々な面で革新的で最新の技術を使っていたが、醜い車だった。ひどすぎて自分の目を疑った。誰があんな車を買うんだ。BMWは本気じゃなかった。テクノロジーと純電気自動車を作るという部分においては真剣だったんだろうけど、マーケティングにも正しい人員を使うほどには真面目に捉えていなかったということだ。

次に可能性があったのがシボレーボルトだ。しかし彼らはその衝動があっただけで、その衝動をLG化学に押し付け、自分達に電気自動車を作って持ってこい、とやった。車は売れなかった。車の中身の70%がLG化学でGMは30%しか作っていなかった。ここも真剣さが足りなかった。今もテスラほど真剣に取り組んでいるところがない。

ここであのキャスティングの話になるけど、どんなアルミニウムを使ったのかを是非知りたい。このアルミニウムを取り出して、分光学分析をやりたいと思っている。350アルミニウムがダイキャストに普通使われるアルミで、モデルYのアルミも35-だとは分かっているんだが、熱処理が必要なくなる何かが入っているんだ。

以前航空機で腐食しない特殊なアルミを見た事があるが、テスラも自前の金属部署を持ち、車用にオリジナルの金属を開発したんだ。ここでも彼らがいかに真剣かが分かる。他の企業だったら下請けを探すだろう、真剣さが足りない。

それは垂直統合というものでは?

S 僕はモジュール化は少ない方が良いと思っているし、垂直統合やアウトソーシングというのは自分がそれを行う能力が無いと言っているのと同意だから好きじゃない。会社をやっている連中は、他の誰かが作ったものに自分の印のスタンプを押す、というビジネスをしたいんだ。彼らは1四半期や2四半期位しか見ていないが、5年、10年の長期スパンで見る計画が重要だ。新しい体制になる前、日本の会社…… トヨタはかつて100年計画を持っていた。しかしその頃の人はみんないなくなって、そのような計画も無くなった。

i3やボルトは革命的なことができなかったから失敗した。僕はEV1にも関わった。ターゲットはある1つを除いてすべて達成したが、その1つというのが航続距離だった。GM役員の一人が、Delcoの鉛蓄電池を使えと言ってきたんだ。鉛蓄電池なんて、古代エジプト時代のようなものを、何のために⁉彼らには真剣さが足らなかった。

ICE自動車会社は、当然のことながらICEから利益を得ますが、EVを作る(EV1を作った)意図は何だったんですか?

S ボブ・ステンペルが未来を見据えてEVは良い考えだと推したんだが、彼はこのせいで解雇された。彼はあっという間に去ってしまって、その後EV擁護派は誰も現れなかった。彼はファイナンス部門の人達から人気がなかったね。

サイバートラックはスペースXのスターシップと同じステンレススチール素材のアロイホイールを使っていますが、例えば溶接以外にも、スペースXの技術でテスラが使えるものはありますか?

S たくさんある。航空機と宇宙用機器は全然別物だが…… 1つ良い例を教えよう。ボーイング787の仕事をした時、それまではすべてがアルミニウムで作られていたのを、部分的にカーボンファイバーに変更することにした。安全が確立されたアルミから移行するのは、ボーイングにしたら大改革で、死ぬ気で取り組むべき案件だった。そこでありとあらゆる角度から見てすべての出資者を納得させる必要があった。

飛行機を買う人、彼らもこの飛行機の中に座るのだから、中は快適でなければならないし、燃費も良くする必要がある。メンテナンスは…… などなど、すべての側面を考慮に入れなければならない。最適化された商品を作ろうと思ったら、真剣でなければならない。そうでなければ負ける。1つ安く(簡単に)済まそうとすれば、それにすべてがひっくり返される、絶対に勝てない。

モデルYのキャスティング技術について話していましたが、それがどれだけ難しいのか詳しく教えてください。

S キャスティングは自動車産業では人気の技術ではない。金型スチールや溶接から抜け出してキャスティングに行くこと、アルミを使うことそのものが、ほとんどの自動車会社にとって怖いことだ。テスラのサスペンションシステム内部品のほとんどが半溶融鋳造法=チクソキャスティングを使って作られている。チクソキャスティングは長いこと丈夫で軽いものができあがると知られてきたが、今まで使ってきたスチールを離れるのは難しかった。

これに慣れた人を違う方向へ動かすのはとても大変だ。エンジンを取り付ける台をアルミのキャスティングに変えようとしても、正しい人員を配置できない。”新人にやらせてみよう” なんてね。新人にもひどい扱いだし、必要なものも手に入らない。スチールや鉄の専門家に、プラスチックやアルミキャスティングのことをやらせても、何が手に入るんだ? さらに、知らないものに人は懐疑的になる。理解できないもの、過去に経験のないものを人は疑う。

デザインをする際、その内訳は10%のテクノロジーと90%の心理学になる。新しくて今までと違うことをやらせるのに、どうやって人に話したら良いのか、そちらの方が重要だ。

テスラとそれ以外の企業は非常に違う文化を持っているようだが、テスラ以外の企業はどうやったら生き残ることができるのか?

S いくつかあるが、まず一番重要なのは良いリーダーシップだ。チャンスを掴みに行き、意見を聞き、躊躇せず、”10ドルあげるからこれで何かをやってみろ” と言えるようなリーダーシップが絶対に必要だ。二番目に、従業員教育をすること。”木曜までにこれをやっておいて” と言って放置するようではいけない。既にタスクができる人を雇うのは良いが、ツールを揃えてトレーニングの時間を取るのは非常に重要だ。技術革新というのは誰でもできるが企業文化を変えるのはとても難しい。

モデルYについて

S すでに「どの電気自動車を買うべきか?」と聞いてきた何人かに薦めた。ほとんどの人のニーズに合うし、市場を変える車だと思う。オクトバルブ、ヒートループの他にも多くの素晴らしいパーツがある。

(翻訳・文/杉田 明子)

コメント

コメント一覧 (1件)

素晴らしい記事をありがとうございます。