日本の乗用車市場参入を発表して注目を集めるBYDは、導入する電気自動車3車種に「e-Platform3.0」と呼ぶプラットフォームを採用している。モーターやバッテリー、車両を制御するECUを集約して一体化させた先進のプラットフォームこそ、大衆的かつ魅力的なEVを実現するために不可欠な要素になる可能性がある。「統合ECUアーキテクチャ」について、BYDの技術担当者へのインタビューなどを交えて考察する。

統合ECUアーキテクチャとは?

ECUとは「Electronic Control Unit」を略した自動車用語だ。パワートレインから車内環境のコントロールまで、電子制御が拡大している現在の自動車にとって、動力がエンジンであろうが電気であろうが、不可欠な技術となっている。1台の自動車が搭載するさまざまな機能を司るECUを統合して制御するための基幹技術が「統合ECUアーキテクチャ」ということになる。

統合ECUアーキテクチャはCASE車両を特徴づけるものだ。調べてみると、統合ECUのアプローチにもいくつかのパターンがあることがわかる。BYDオートジャパンが日本市場に投入するというATTO 3、DOLPHIN、SEALに採用される「e-Platform3.0」は、モーター制御やバッテリー制御といったECUを集約してプラットフォームと一体化させているという。これも統合ECUアーキテクチャのバリエーションと考えることができそうだ。

「e-Platform3.0」についての考察を深める前に、統合ECUアーキテクチャに関する基礎知識を紹介しておこう。

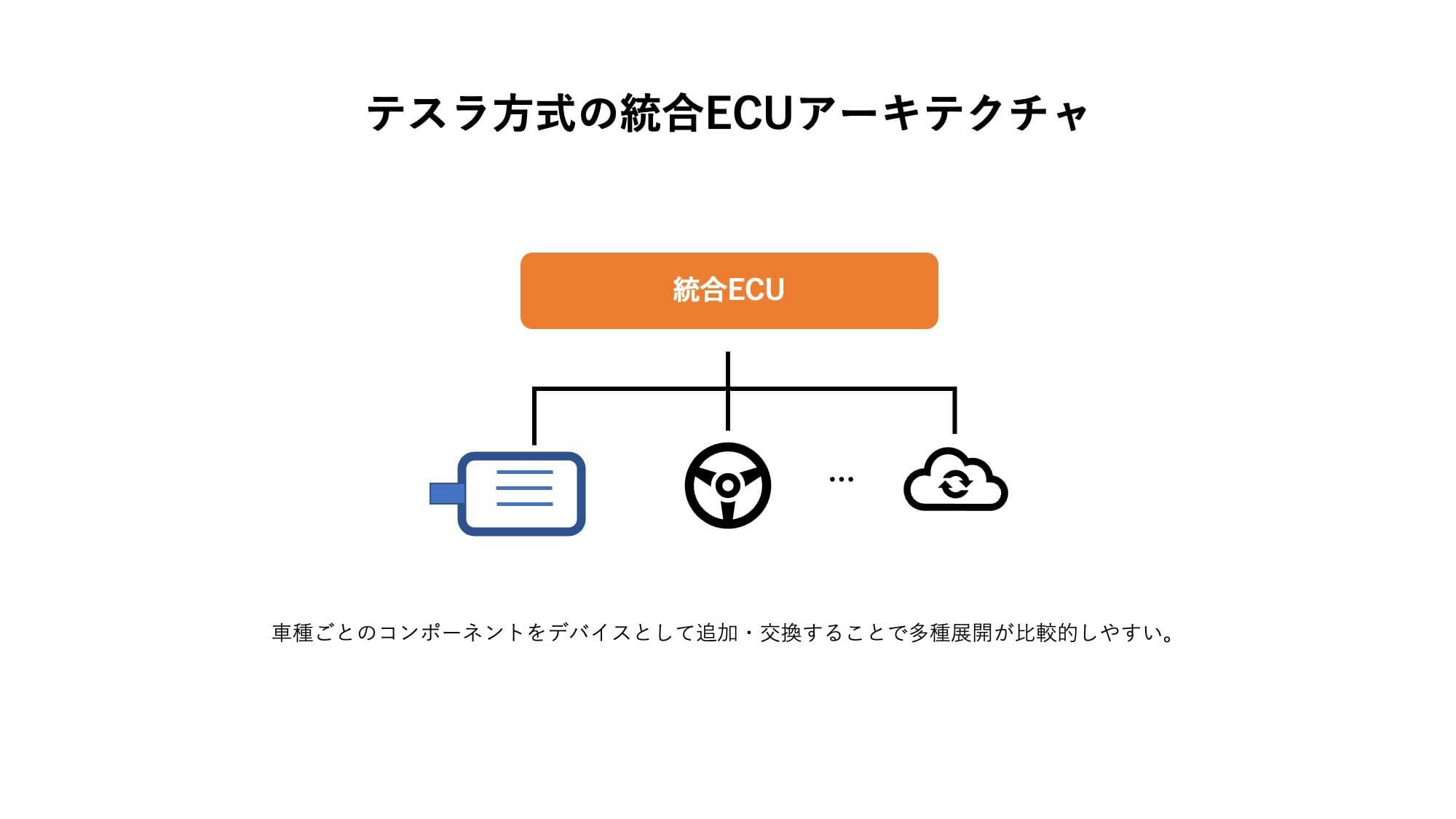

●テスラ方式の統合ECUアーキテクチャ

「テスラを自動車メーカーと思ってはいけない」とは業界でよく耳にする言葉だ。参入当初はおもに外様の新興メーカーを見下す文脈で用いられていたが、いまでは、そんな見方をする業界人は少数だ。

テスラのFSD、統合ECU、ギガプレス(車体の一体成形)、ギガファクトリーなどの新機軸は、自動車の設計・機能、ビジネスモデルを再定義するものとして既存メーカーにも影響を与え始めている。とくに、テスラが先駆的役割を果たした統合ECUアーキテクチャの導入はCASE車両では不可欠なアプローチとして、トヨタ、VWもECUの統合化に舵を切っている。なお、両者の名誉のために補足するが、統合ECUはテスラに追従したからというより、コネクテッドカーやADASの進化、自動運転のための高度な制御のため、あるいは必要な機能安全を追求した結果だ。

ただし、統合ECUアーキテクチャといっても、テスラと既存メーカー系では構造が異なる。テスラの統合ECUは、ゼロからのスクラッチ開発が可能だったため、モーターやブレーキなどクリティカルな制御ユニットから、ADAS機能、ボディ関係、クラウド・IVI関連の制御ユニットをひとつの車両システムとして設計している。

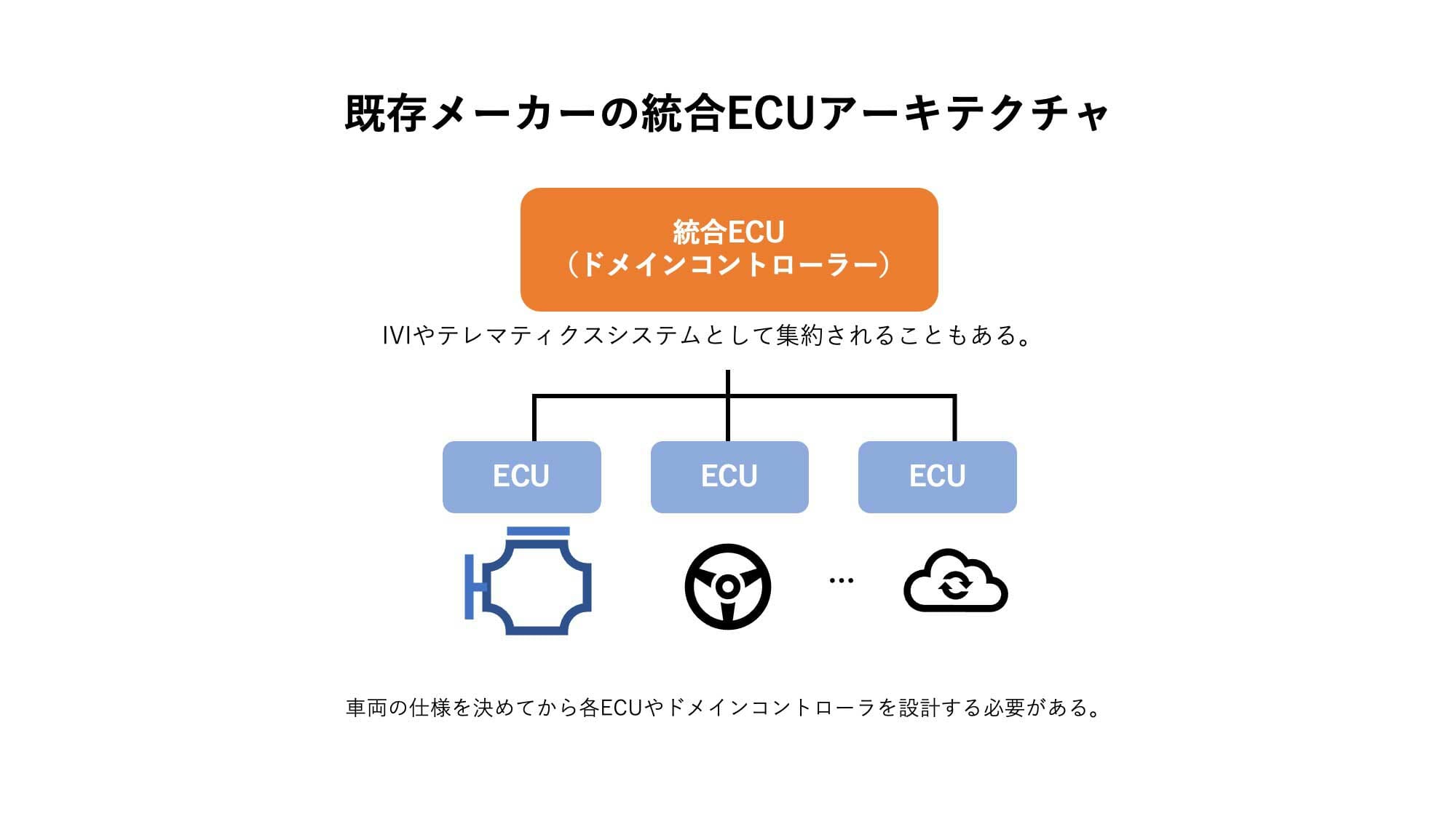

だが、歴史的要因と業界サプライチェーンの構造要因によって、コンポーネントごとの電子化・電子制御化が進んだ既存車両の場合(つまりトヨタやVWなど)は、少し事情が異なる。

エンジン、トランスミッション、サスペンション、ブレーキなどコンポーネントごとのECUを独立したサブシステムとして協調制御しながらひとつの車両システムを構成するものが必要だ。そのため、協調制御を司る別のハードウェア(ドメインコントローラ、もしくはIVI・テレマティクスシステムを拡張利用する方法がある)にビークルOSというソフトウェアレイヤが導入される。

テスラの統合ECUにもOSに相当するAPIサービスを提供するレイヤは存在するが、車両を制御するさまざまな機能がひとつのECUに一体化して実装されている。

2種類のプラットフォームアーキテクチャ

統合ECUアーキテクチャを基準にすると、車両のプラットフォームも2種類が考えられることになる。

ひとつはテスラ方式。車両設計時に統合ECUありきで全体を設計する方式だ。モーター制御、バッテリー制御、エンジン制御、ブレーキ・サスペンション制御、通信・アプリケーションレイヤなどは、車両というシステムのデバイスとして一体化して接続・制御される。

もうひとつはトヨタやVWなど既存メーカーの方式。既存ECUやサブシステムをなるべく生かしつつ、全体の協調制御を統括するドメインコントローラ的な統合ECUで設計されるプラットフォームだ。

プラットフォームというと、パワートレイン及びアクスルの土台=シャシーまたはフレーム構造をイメージするが、設計の中心が統合ECUアーキテクチャ(を前提としたシステムデザイン)になると、プラットフォームは、従来型のパワートレインやシャシーを基準とした設計とは位置づけが変わってくる。テスラ方式は、SDC(Software Defined Car)に近い実装だ。トヨタ・VW方式は、SDCへの対応も可能だが、車両ハードウェアやパワートレインありきの設計にも対応するハイブリッド方式といえる。

BYD「e-Platform 3.0」の基本構造

BYDが発表した「e-Platform 3.0」は、どちらのアーキテクチャになるのだろうか。筆者は3つ目の統合アーキテクチャといえる特性を持っているのではないかと思い至り、BYDオートジャパン技術担当者に取材した。

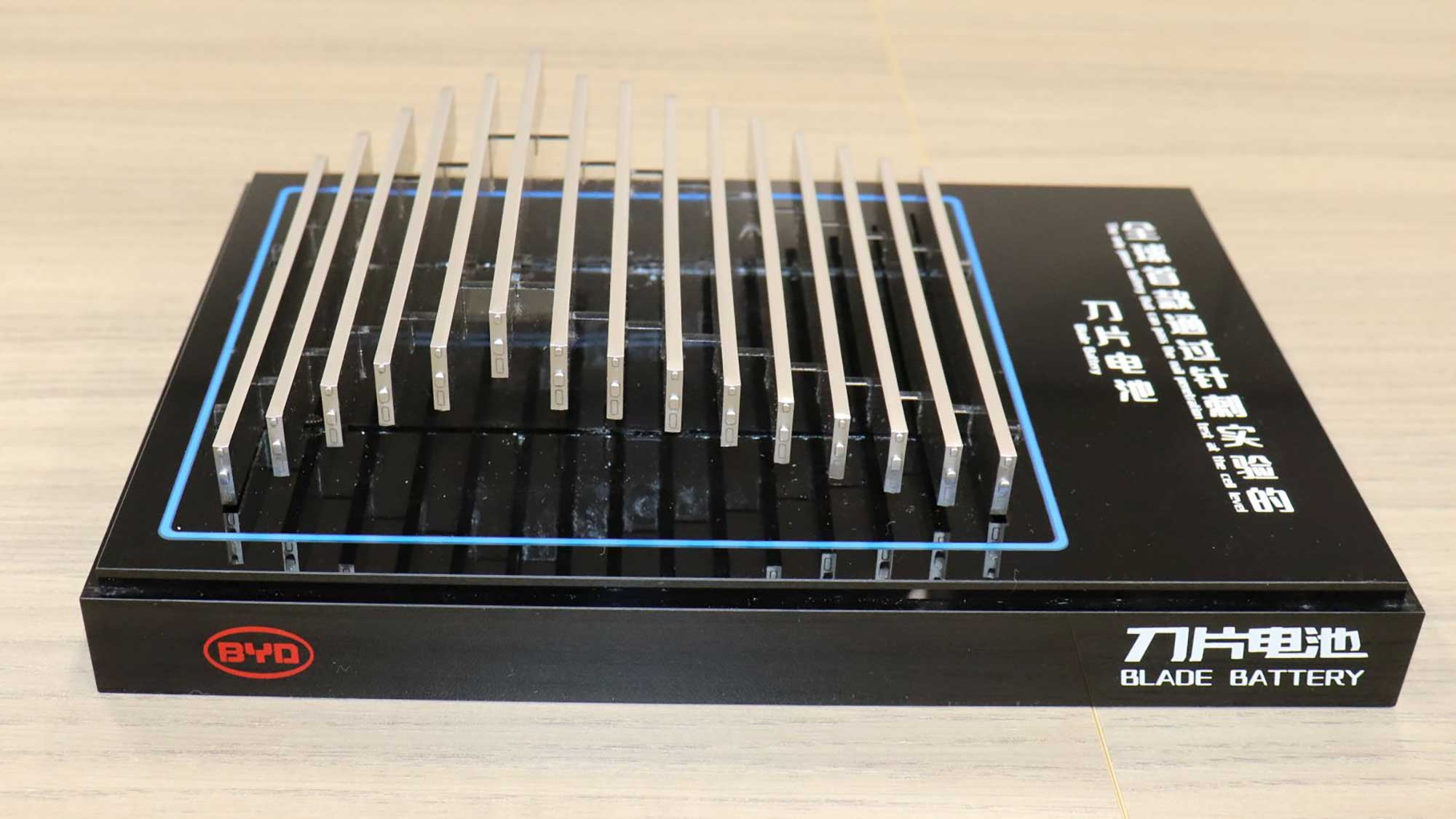

e-Platform 3.0は、LFPバッテリーを使ったブレードセルによるユニークなバッテリーパック構造が特徴だ。一般的なEV用バッテリーは、薄いラミネート容器や角形、円筒形の乾電池タイプのセルが基本単位となる。これを4~8個くらい接続しモジュールを構成する。さらにモジュールを重ねて車両1台分のバッテリーパックとする。しかし、ブレードバッテリーはこの構造がシンプルだ。

BYDオートジャパン 三上龍哉氏。

「e-Platform3.0に搭載されるバッテリーパックは、モジュールがない。厳密にはモジュールに相当する構造レイヤは存在するが、平たく細長いブレードセルを縦にならべてそのままバッテリーパックを構成する」(BYDオートジャパン 三上龍哉氏:以下同)という。さらに説明を聞くと、e-Platform 3.0にはボディサイズによってABCという3タイプがあり、ATTO 3とDOLPHINはプラットフォームA。ブレードセルから直接パックを構成するタイプだ。SEALはBタイプとなり、こちらはブレードセルをまとめたものを直接ボディフレームに実装するようになっている。

ブレードバッテリーセルはLFP(リン酸鉄)を使っている。一般にLFPは、NMC、NCAといった三元系と呼ばれるリチウムイオンバッテリーよりエネルギー密度が落ちるといわれている。それをブレード状(905mm×118mm×13.5mm※1)にすることでセルあたりの容量(202Ah、646.4Wh※1)と大きくできる。ブレード状の両端に電極を配置しているので一列にセルを並べても直列接続(電圧を上げる)・並列接続(容量を上げる)がしやすい。バッテリーパックやセルアレイをボディのフロア構造と一体化させることで実装効率を高めることができる。同じプラットフォームなのにパック電圧が400Vと800Vに対応(SEALは800V対応のシステムを採用している)できるのもこのためだ。

※1:BYD Blade Battery: Everything you should know [Update]:TopElectricSUV

ブレードバッテリーのモデル。

e-Platform 3.0は統合ECUアーキテクチャもユニーク

この特性をもって、単に新しいバッテリーの集積実装技術と車両プラットフォームを一体化させた技術ととらえることは可能だ。だが、BYDはe-Platform3.0について「インテリジェントなプラットフォーム」とも言っている。インテリジェントの意味は、バッテリー管理やモーター制御など各種制御ユニットも一体化したことを指す。

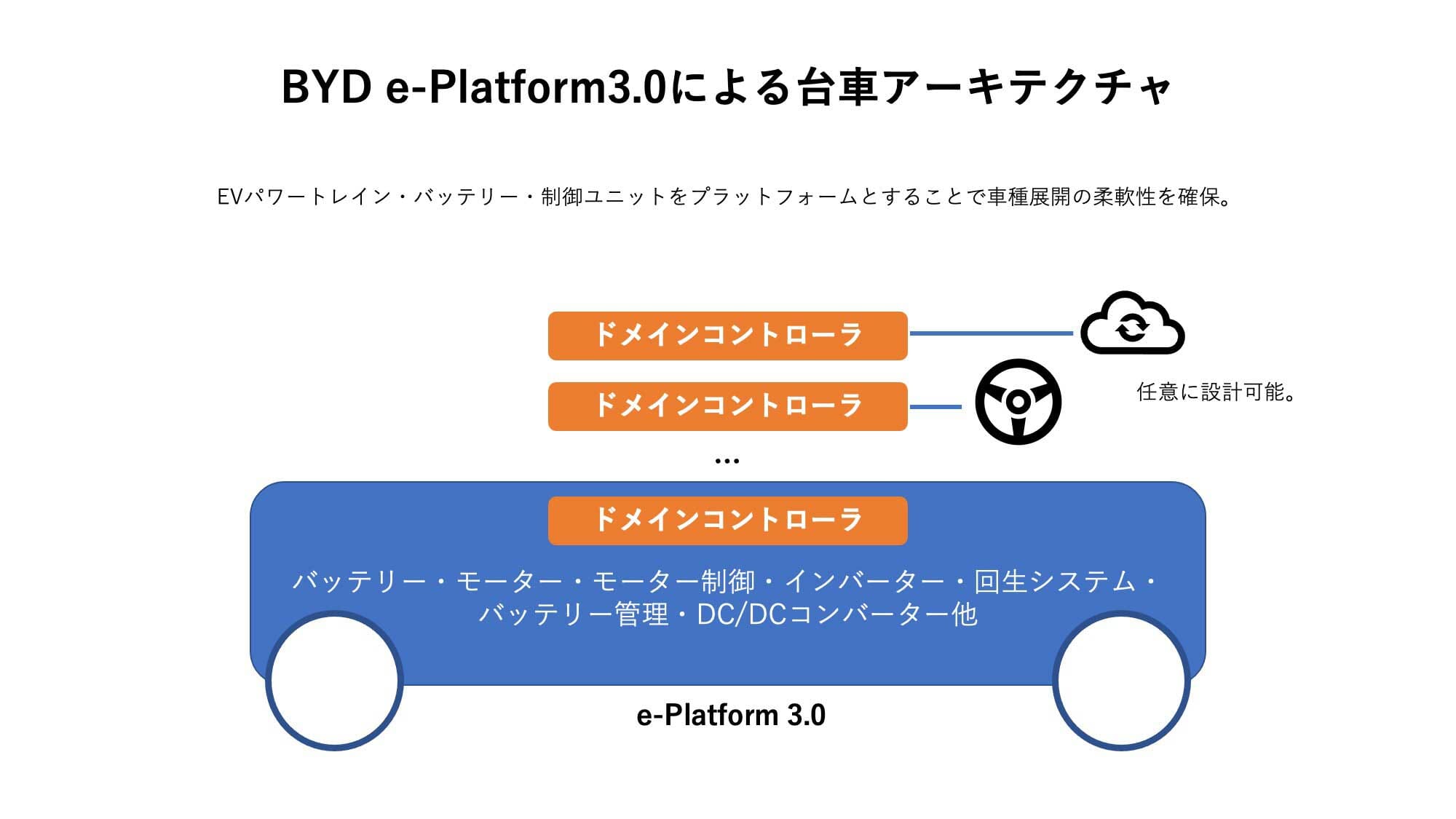

e-Platform3.0はボディフレームとブレードバッテリーを一体化させただけではなく、「モーター、変速機(1段)、ドメインコントローラ(ECU)、インバータ、DC/DCコンバーター、モーターコントロールユニット(MCU)、ジャンクションボックス、オンボードチャージャー(回生・充電制御)と8つのユニットが組み込まれている。これにバッテリーの温度管理システムも搭載した」第3の統合ECUアーキテクチャと評することができるシステムだ。

e-Platform3.0の考え方は、トヨタ「e-Palette」などが推奨する「台車プラットフォーム」に近いかもしれない。同じ台車でもボディシェルを変えれば乗用車からトラック、バス、AGV(自律走行車両)、ロボタクシーなど任意の車両が設計できる。

たとえば、e-Platform3.0を採用したとされる中国DENZAのD9というEVはミニバン、海外ではMPVと分類される車両だ。DENZAは、BYDが中国でメルセデスとの合弁で立ち上げた会社だ。また、BYDは電気バスでは世界的なシェアも持っている。今後ラストマイル輸送の商用バンの展開も可能なプラットフォームと言える。

車の走行に必要な要素をひとつのコンポーネントのようにまとめて、用途や目的に応じて車種バリエーションを好きに設計、構築できることになる。しかも、SUV、コンパクト、プレミアムスポーツ、ミニバンがすでにグローバル市場に投入されている。今後需要が高まると予想される、ラストマイル用商用ミニバン、小型トラックにもすぐに適用は可能なはずだ。

バッテリーメーカーならではのプラットフォーム戦略

e-Platform3.0は非常にコンパクトにまとめられている。ATTO 3のボンネットを開けてみるとわかるが、モーターや制御ユニット類はだいぶ低い位置にある。むき出しになっているが、ここに後付けでお皿になった蓋(パネル)を取り付ければ「フランク」になりそうなスペースがある。EV専用に開発されたプラットフォームであり、パワートレインから制御ユニットまで一体化して設計されているからだ。

「フランク」はテスラなど一部のEVには採用されているが、輸入車や国産EVでフランクを持つ車種は少ない。PHEVやHEVなども考慮した共通プラットフォーム、eAxleをベースに設計するEVでは(いまのところ)フランクのスペースを確保するのは難しいと思われる(他にも放熱・冷却といった理由もありそうだが)。

設計の自由度はSEALのCd値にも現れる。EVでは航続距離などに影響する見た目以上に重要な数値だ。Cd値0.21という数字もボディ形状のデザインで、パワートレインの配置や燃料タンクで制限されることはない(現実には法規制や居住性などの制約はある)から実現できたといえる。

任意のデザインや付加価値をアドオンしやすいという特性は、BYD以外、サードバーティや別会社にも適用可能ということも意味する。仮にBYDがe-Platform3.0をOEM供給するようになれば、新興メーカーは、コンポーネントごとに調達しなくても全部入りのプラットフォームをBYDから調達すればよい。e-Platform3.0はビークルOSの部分まで規定していないので、車両の特性や機能、デザイン部分は自由に設計可能だ。設計のソフトウェア依存が高いという点では、テスラ方式よりも踏み込んだSDCアーキテクチャともいえる。

BYDとしては、e-Platform3.0をオープンなプラットフォームとすれば、ブレードバッテリーを土台とした独自のバッテリーエコシステムを構築できるかもしれない。

そもそも、自動車のプラットフォームには開発の期間やコストを節減し、新型車の性能や魅力を高めていく役割がある。コストパフォーマンスや安全性に優れたLFPのブレードバッテリーを使い、統合ECUへの柔軟な対応を可能とするe-Platform3.0 は、今後、BYDが自社で開発&発売する車種はもちろん、さまざまな国の多様なメーカーが、大衆車EVをローンチするための大きな武器になっていく可能性があるのではないかと思う。

(取材・文/中尾 真二)

コメント

コメント一覧 (4件)

「筆者は3つ目の統合アーキテクチャといえる特性を持っているのではないかと思い至り」以降の文章が、頭に入ってこない。前半にECUの統合の概要の説明があって、そことの違いを示されたいのだと思うけど、文章から読み取れるe-Platform3.0の概念が飛びすぎてて、全然理解できない。誰か噛み砕いて教えて。

テスラはしばしば垂直統合の例として挙げられるけれど、車載半導体すら自社「製造」できるBYDはそれを越えているとも感じられます。

私は将来の自動車業界で覇権を握るのはBYDだと以前より考えていましたが、ますますそれが現実味を帯びてきたのではないでしょうか。

よく出来たEV(例:三菱i-Miev等)は車体やバッテリーの劣化が少なく、長期に使用可能です。唯一の欠点は車載の搭載してあるECUのソフトウエアのアップグレードが出来ない事です。長寿命であるEVの特性を考えると、OTAによるソフトウエアのアップグレードや、スマホの様にアプリで機能を追加出来ることが今後重要になると思います。

非常に興味深いプラットフォームの話でした。思わぬところでトヨタの名前が出たことも驚きでした。 eパレットは単なる無人自動運転モビリティと考えていましたが、あれのプラットフォームこそ肝要で台車プラットフォームと呼ばれ、このような設計思想があったとは目から鱗でした。