2020年11月20日(金)、アウディがオンラインで自社のカーボンニュートラル施策を説明するAudi TechTalk「カーボンニュートラリティ」を開催しました。ドイツ語で語り英語で同時通訳されたセッションを翻訳家でもある池田篤史氏がレポートします。

※冒頭写真はイベントのゲストの一人、アウディ購買戦略担当ヨハナ・クレウィッツ博士。

アウディが掲げるMission Zeroとは

近年ヨーロッパの自動車業界では、持続可能な社会の一環として、二酸化炭素(CO2)の排出量と吸収量を同じにするカーボンニュートラルの動きが広がっています。そんな中、アウディでは5つある工場の内、ブリュッセルに続き、ジェール工場がカーボンニュートラルを達成したため、11月20日(金)にオンラインで自社のカーボンニュートラル施策を説明するAudi TechTalk「カーボンニュートラリティ」を開催しました。

アウディでは脱炭素、水の節約、資源の節約、生物多様性の4つの分野に注目して、2025年までにすべての工場をカーボンニュートラルまたはカーボンマイナスにするという目標、Mission Zero(Audi公式の参考ページにリンク)を掲げています。これには自社で排出するCO2だけでなく、パーツを供給するサプライヤーまで一致協力してお客様に環境に優しい車を届けることが含まれます。

電気自動車のバッテリーを作る際に多くのCO2が排出されますが、アウディでは2025年までにバッテリー駆動の電気自動車(BEV)20車種を含む、電動モデル30車種を展開する予定のため、電動車販売台数の増加に伴うCO2の排出量を抑制することが本取り組みの根本的な目的ではないかと考えられます。

では、実際にどのようにカーボンニュートラルを実現したのか見てみましょう。

ジェール工場で実践された「4つの柱」

ジェール工場(ハンガリー)は世界最大のエンジン工場で、エンジン単体で年間約200万機、車両も16万台を生産しています。最近のエンジンはアルミブロックが主流で、アルミは製造するのに大量の電力を使うことから、この工場がカーボンニュートラルになるには相当の努力が必要だったと思われますが、ジェールでは4つの柱でこれを解決しました。

1) 徹底的な温室効果ガスの削減。

去年だけでも89種類の技術的ソリューションを導入して18GWh相当のエネルギーを節約しました。これはジェール工場で使うエネルギーの3%に相当します。

2) 再エネの利用

数週間前にジェール工場の屋上に、サッカー場22面分(16万m2)に相当するヨーロッパ最大の屋上ソーラーが完成しました。最大出力は12MW、CO2の削減量は4,900トンに上ります。

ジェール工場の屋上ソーラー。

3) 地熱の利用

ジェール工場はハンガリー随一の工業用地下熱水の利用量を誇ります。2012年から地熱を利用しており、今では工場の熱需要のほとんど全て(82,000MWh)を地熱で賄っています。

4) カーボンクレジット

工場のCO2の最後の5%は現在のテクノロジーではどうしても避けることができないもので、これはカーボンクレジット(カーボンマイナスの企業からの排出枠)を購入することで相殺しています。

これらは、工場全体として効率を追求する手段ですが、生産現場でも様々な取り組みがなされています。

生産現場のループ

ジェール工場に限らず、アウディの工場では現場レベルで効果的な対策をとっています。中でも排水や廃材などをリサイクルして再び製造工程で利用するClosed loopというコンセプトで無駄を減らし、そもそもCO2を出さないように心がけています。

例えばサンノゼ・チアパ(メキシコ)工場では無駄な排水をなくし、完全にリサイクルするClosed water loopを完成させました。また、ドイツ本国ではアルミの端材をサプライヤーに返却して、再び原料に使ってもらうClosed aluminum loopにより、これまで約35万トンのCO2を節約しています。

リサイクルされるアルミの端材。

そして現在、アウディがカールスルーエ工科大学と共同研究を行っている化学薬品処理によるプラスチックの二次利用を可能にするClosed plastic loopが完成すれば、これまで燃やすしかなかった廃プラスチック複合材を再び有効活用できるようになります。

サプライチェーン全体の管理

ここまではアウディが自社で行える努力について見てきましたが、アウディに部品を納めるサプライヤーは何千社とあります。アウディでは、彼らに対してもMission Zeroの理念を伝えるために研修を行い、省エネ対策を一緒に考えるサポートをしています。また一方で、ルールが正しく守られているか確認するためにAIやブロックチェーン技術(Porsche Newsroomの参考ページにリンク)も用いています。

バッテリーのサプライチェーンに限って話をすると、バッテリーの原料を採掘するところからお客様の手に渡るまで、原料があちこちの国を何万キロと旅をするので、バッテリーの地産地消を行って流通網から出るCO2を削減することが次のステップなのだと思います。

環境そのものの改善

アウディでは生物多様性の保全と環境の改善のためのプロジェクトにも取り組んでいます。TechTalkではインゴルシュタット東部にある石油精製所跡地の改善プロジェクトが取り上げられていました。地方自治体と協力して土壌から重油や揮発性毒物、ペルフルオロ化合物などを取り除き、そのうち15ヘクタールを草原にして生物が戻ってくる場所を確保するそうです。ちなみに残りの土地は自動運転やソフトウェア開発の新しい拠点になる予定です。

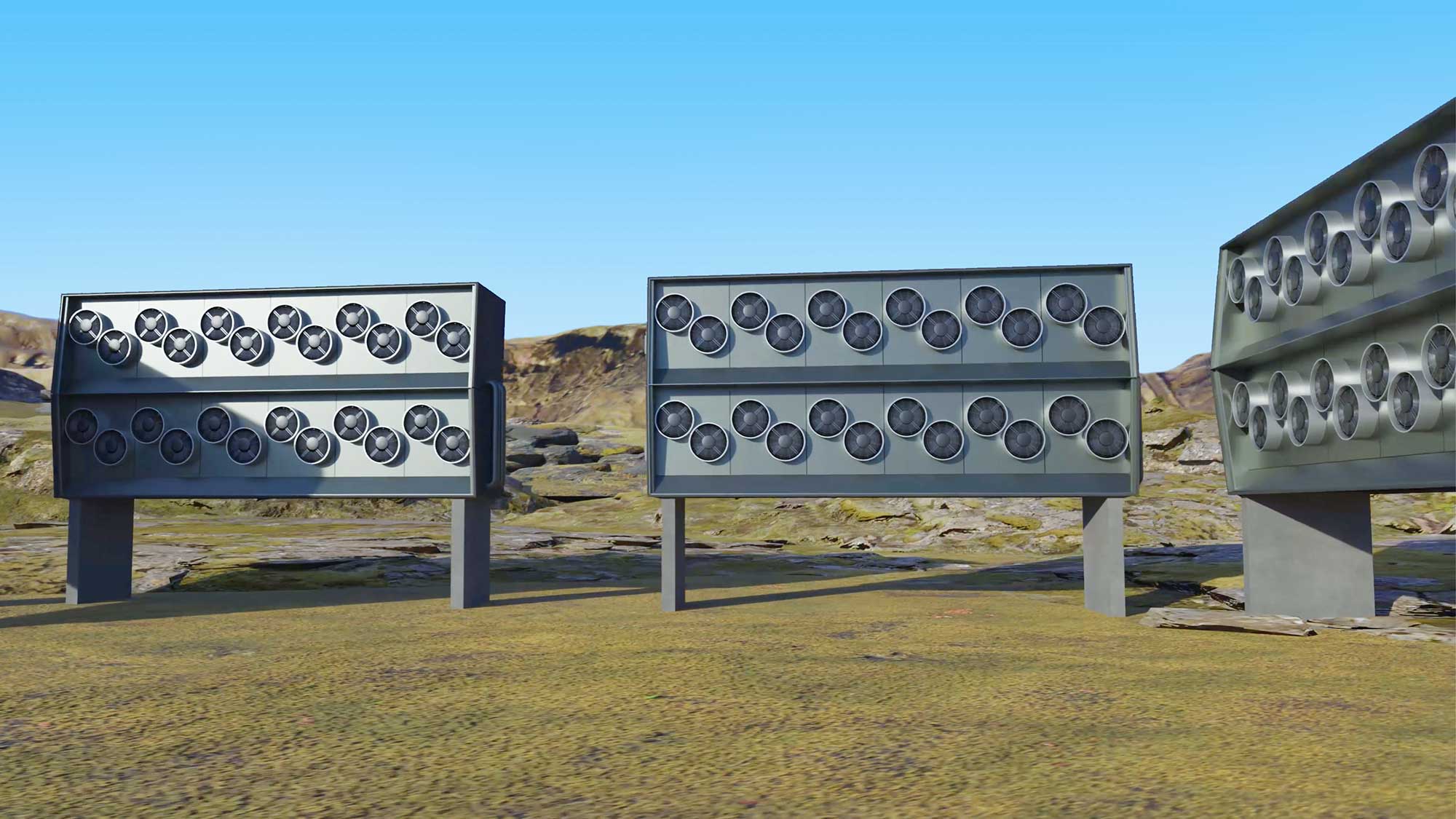

イベント中に質問の機会があったため、他にも本業以外の分野に手を広げることは予定しているかと尋ねたところ、広報から「基本的には本業である自動車製造業に注力はしますが、他社と協力することでより大きな成果が挙げられる可能性がある場合はその限りではありません」という回答をいただき、例としてスイスのクライムワークスとの炭素隔離プロジェクト(Audi公式の参考ページにリンク)を教えていただきました。

炭素隔離施設の様子。

これはアイスランドの地下深くに、大気中のCO2を送り込んで石灰石などのミネラルに変換してしまうものです。この施設では年間4,000トンのCO2を大気から除去することができ、8万本の木を植林したのと同等の効果が得られます。

見えない部分の車の価値

昭和の時代の高度成長期には環境への配慮という考え方が無かったため、空や海が汚染されようと、とにかくより良いものをより多く作ることが目的でした。例えばフロンガスを使ったエアコンは安価でよく冷えます。しかし令和の今、我々はその代償が何なのかも理解しています。

ガソリン車の普及期に人類が犯した過ちを、これから始まる電気自動車の時代で繰り返さないため、アウディをはじめとする幾つかのメーカーが多少不利な生産方式や余分なコストを含んだものづくりをしています。次に買い換える車は電気自動車も視野に入れる方が増えると予想されますが、消費者としてもカタログスペックだけでなく、その車の価格に何が含まれているのか熟考して決断をすべきなのだと思います。

(文/池田 篤史)

コメント