電気自動車業界をリードするテスラが、アンダーボディ後部を1つのピースとして作るため、世界最大のアルミ・ダイキャスト・マシンに大きな投資をしました。車のパーツとしてはこれまでにない規模になるダイキャスト設備に関する詳細を、『Automotive Engineering』に掲載されたレポートから、全文日本語訳でお届けします。

元記事:Tesla casts a new strategy for lightweight structures by Bill Visnic on『SAE International(www.sae.org)』

一軒家サイズのダイキャスト設備で軽量化を推進

現代の自動車エンジニアリングにおいて、アルミニウムは「軽量化」の同義語となります。しかしいくつかの例を除き(フォードのFシリーズトラックは必見)、大抵アルミニウムが使われるのはパフォーマンスを失うことなく簡単にスチールから変更できる部分で、プロセスの簡略化も容易な、比較的軽くて小さい部品になります。

しかし電気自動車メーカーのテスラはアルミニウム利用の次のステップへの準備をしており、そのアプローチはフォードのようにアルミを最大限活用するためのものです。社は最近ローンチしたクロスオーバーである『モデルY』のアンダーボディ後部を作るため、巨大なダイキャスト・アルミニウム構造物を設計したのです。テスラCEOのイーロン・マスク氏によると、この新しいアルミニウム設計はデザインと製造の優位性、そして軽量化の可能性を広げる大きなステップとなります。

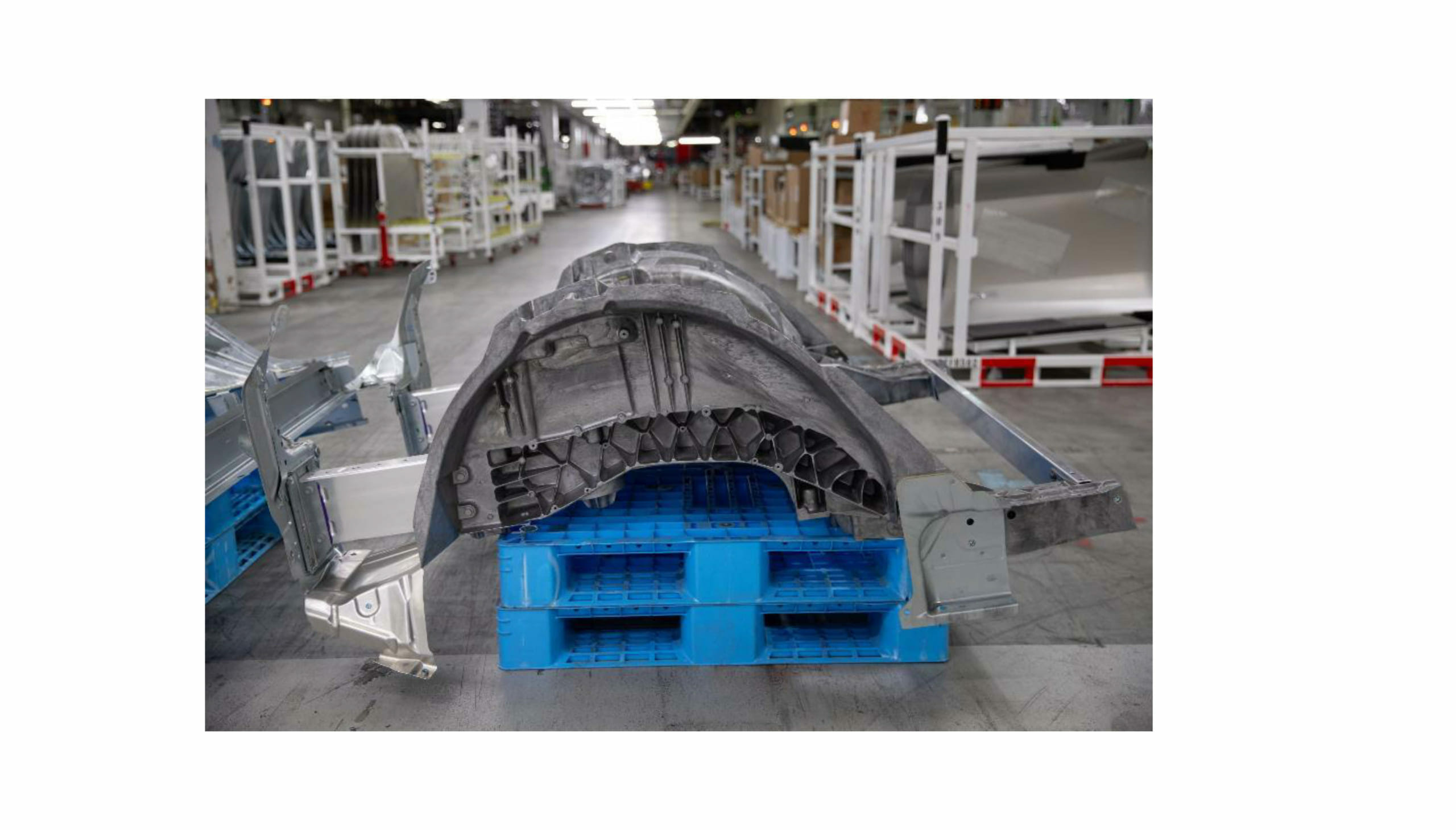

現行モデルYの2つのパーツから成る、アンダーボディ後部アルミ製鋳物の片面。

マスク氏は規格外の大きな約束をすることで有名です。しかし一軒家サイズの『ギガ・プレス』を使って鋳造するモデルYのダイキャスト・アンダーボディ後部に関しては、その先鋭的なアルミの利用法を製造業エキスパート達がゲームチェンジャーだと言い、彼らがマスク氏の情熱を支えています。 「確実に、完全に新しいやり方です」と、製造業コンサルファームである Harbour Results Inc.代表のローリー・ハーバー氏は太鼓判を押しました。

「イーロン・マスクは自社のエンジニア達に、常にクリエイティブであるようプレッシャーをかけています」

あらゆる面において縮小

マスク氏は4月に『The Third Row Tesla Podcast』のインタビューで(全編日本語でのサマリーはこちらから)、新しい鋳造過程について細かく語り、さらに5月初めにはテスラの2020年第1四半期決算報告でもそれに言及しています。

「現在のモデルYには基本的に高圧ダイキャストで作られた2つのアルミ鋳物を繋げて、そこに多くの細かい部品を取り付けたものが使われています。今年後半には、アンダーボディ後方を1つの鋳物にして、そこにリアバンパーも組み込みます」(イーロン・マスク)

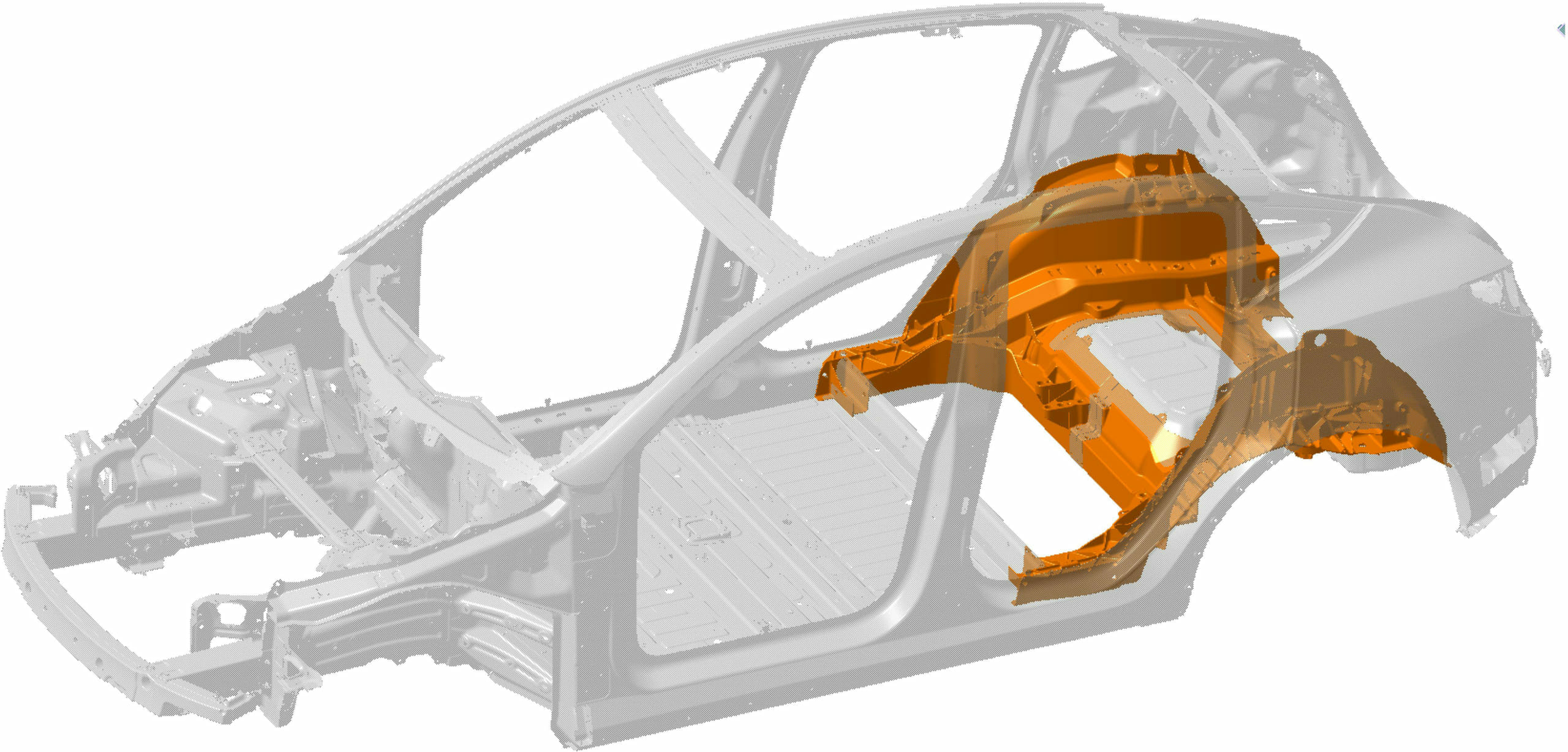

もうすぐ1つの鋳造パーツに変更される部分。

「さらに良くなっていきますよ」と、彼は続けました。「今の鋳造過程では、多くの部品を組み合わせないといけないので、接合部分にCNC(Computerized Numerical Control=コンピュータ数値制御)マシーンを使わなければなりません。これら様々な部品にはデータム(※幾何公差において部品加工や測定などで基準となる面や線を示す)がありますが、鋳物1つの部品となると、CNC機械加工が必要なくなり、データムもなくなります。ここまで来るには多くの試行錯誤がありました」

(訳者注※2つ以上の物質をきっちり接合するためには、接合面をどこの位置にすれば良いのかの基準となる面や線、つまりデータムが必要ですが、ダイキャストで1つの部品に集約してしまえばそもそも結合する必要もなくなります)

ベンチマーキングと競合分析を手がけるファームである Munro and Associates は人気のイノベーティブ車両を極めて解析的な『解体』をすることで有名ですが、そのCEOであるサンディ・マンロー氏は最近モデルYの解体を終えました。マンロー氏によるアセスメントのネット動画シリーズは、1ヶ月ほどで3600万のインプレッションを獲得しました。マンロー氏は特に現行の2つのパーツからなるアルミ・アンダーボディ構造に感心しており、SAE社の『Automotive Engineering』でのインタビューでは称賛を惜しみませんでした。

Munro and AssociatesのCEO、サンディ・マンロー氏。

マンロー氏は現行のテスラ・モデルYについて「車に使われたものとしては、今まで見た中で最大の鋳物が2つ入っています。自動車にこのサイズのものが使われているのを見たことがありません。キャデラック、BMW、アウディなどにも、多くの革新的なアルミ製品が使われており、すべて鋳造されています。しかしここまでの大きさではありません」と評価。また、マスク氏が次に行うとしている、単一の鋳物への移行について言及したポッドキャスト放送にも参加し、「メガ・キャスティング(鋳造)は確実に賞を受けるでしょう。しばらくの間は最大の鋳造となります。誰もそこの域まで来ないでしょう」と話しました。

新しいギガ・プレス群の中では最小の、IDRAグループによるOL5500。

この巨大な機械はイタリアでHPDC(ダイキャスト)設備をリードする、1946年創業のIDRAグループにより提供されました。テスラはIDRAの化け物のようなOL6100CS(テスラの鋳造用にアップグレードされたハンドルロック付きの特別仕様)を注文した初めての客で、カリフォルニア州フリーモントと、中国・上海にある工場に設置されます。IDRAの『ギガ・プレス』は長さ19.5メートル、高さ5.3メートルの大きさで、大きな締め付け力がかかるアルミ化合物の1ショットは最大104.6kgになります。OL6100から生産されるのは軽い鋳物かもしれませんが、それを作り出す機械は軽いものではなく、410トン以上です。

モデルYの大部分はモデル3をベースとしていますが、モデル3の組み立て作業工程の中にある、70のスタンピング、押出成形、鋳造が、モデルYでは鋳造される1つのパーツで代替します。マスク氏はモデル3の後部構造を「キルトのパッチワークみたいで、良くないんです。車体工場の複雑さと言ったら正気の沙汰じゃありません」と話していました。

ハーバー氏もこの意見に同意しました。彼女の分析によると、このように大きく包括的な鋳造は「大きなサイクルタイムで考えても、部品を組み立てる労働をすべてなくせますし、自動化セルや人員を節約することにもなります。大金を投資するのは難しいかもしれませんが、いくつものスタンピング工程を考えてみると、恐らく20%の労働コストをカットできます。そして削減できるフットプリントはかなりのものになります。私が想像するに、正味効率をさらに向上させるものとなるのです」。

マスク氏は、新しい単一パーツの鋳物デザインと、それを生産する巨大な機械により、テスラ社の車体生産部門を30%縮小できるとしています。またモデル3生産用にもこのプロセスが使われるようになるとも付け加えました。「時間をかけてモデル3に持っていきたいのはこれなんです」と彼は語りました。

鋳造の弱点と正当性

マンロー氏はテスラがモデルYのフロント部分に関しても似たような戦略を思案しており、たくさんのスタンピング機を変えるよりも大サイズの鋳造をする方が、対象部分のコストが安くなるだろうと語りました。彼によると、ホイールベースの変更などもこのようなアーキテクチャを使う事により簡単にできるようになります。ただ、少量生産用のアプローチにはなり得ません。また、彼は「鋳造では修理がうまくいきません。衝撃が大きければ、車は大破するでしょう」と懸念も示しています。もちろん、現代の車両デザインの多くがそうなのですが。

モデルYで引き続き行われる改良は、テスラの他のモデルにも受け継がれていくでしょう。

マンロー氏はテスラがモデルYアーキテクチャから年間100万台を組み立てる予定であるため、社のギガ・プレス投資は理にかなっていると言います。彼もハーバー氏も、メガ・キャスティングのアプローチはテスラがテスラである一例であると同意しました。マンロー氏は「ほとんどの自動車会社は積極的にしませんが、テスラはデザインの改良をし続けていきます」と話しました。

(翻訳・文/杉田 明子)

コメント

コメント一覧 (7件)

いつも有用な記事の翻訳をありがとうございます。

本題となんの関係もないことで申し訳ないのですが、Sandy Munro氏の日本語表記をマンロー氏とする点に違和感を感じております。ネイティブ英語スピーカーの発音を聞き取るのは日本育ちの私には難しいので、Hyperchange の5/7の回をスロー再生して確かめてみましたところ、主催者のGalileo Russellは「ムンロ」と言っているように聞こえました。

いえ、本当にどうでも良いことを申し訳ありません。

今後ともフレッシュで正確なEV情報を楽しみにしています。

Gen-san様、ご意見ありがとうございます!はい、私も「ムンロ」かなと思っていたのですが、

https://response.jp/article/2017/04/17/293606.html

前例に従いました(汗

安川様、

ご丁寧に回答頂きありがとうございます。メディアによって表記ゆれがあるようです。

https://www.nikkei.com/article/DGKKZO58864120Y0A500C2BC8000/

私はムンロ氏のお茶目でユーモア好きなところにも魅了されていますが、本当に凄い方だと思います。401KでTSLA株を買ったことを恥ずかしそうにGalileoに告白するとことか、萌えました(笑)。

一体化のリスクについても挙げられていてメカ設計屋としても腑に落ちました。

私としてはこの鋳造品の品質検査をどのようにやっているのかが知りたいですね~。

クラックやゆがみが生じた際は部品丸ごと交換する気でしょうが・・・リサイクルも容易でしょう。

あとは放熱にも利用しているんでしょうね。ディフューザーとヒートシンクを兼用させればいいわけですし。

(一体化はここでも有利)

テスラは電池以外も攻めていますね。

アルミダイキャストは軽いしコストも安いです。ボルト座面の追加工も表面が平滑なので一般的には不要です。デメリットは型GOしてからの変更が厳しいんです。取付装置に変更入ると勘弁して下さい状態になるので、あんなに大きな部品を一体化という発想も凄いです。

モデル3での生産面での課題をYで一機に挽回ということなんでしょうね。

3Dシミュレーション技術が進んだからもあるでしょうが、1モデル寿命が長く(いまだにモデルSはFMCしていない)つまり型費償却期間を長く取ることで、高額な型費も回収できる目途が立つからでしょう。

高い型費を掛けて売れなかったらどうするんだ!っていう人が居ないというのもあるでしょうね。

最後の「デザイン」は、日本語訳では「設計」とした方がより正確になると思います。

カタカナの「デザイン」ですと、自動車製造業では意匠や外観と言った意味合いが強くなります。しかし、本記事で取り上げている部品は意匠や外観とはあまり関係のない物だと考えられますので。

翻訳の素人がプロに意見するのはおこがましいとは存じますが、自動車製造業に関わる者としては、この点に違和感を覚えましたのでコメントを残させていただきます。

この大きなダイカスト製品を金型より取り外すのに

何本くらいのエジェクターピンが必要なんでしょうか?