こちらの『テスラの新しい車体戦略~軽量化を進める世界最大の鋳造技術』と題した記事で詳細をお伝えした、世界最大のダイキャストマシンを使ったテスラ・モデルYの生産が始まったようです。その利点などについて、TESMANIANのレポートを全文翻訳でお届けします。

元記事:Tesla Giga Press in Fremont Factory Starts to Ramp Model Y Single-Piece Cast by Eva Fox on 『TESMANIAN』

アルミ合金の大型鋳造技術

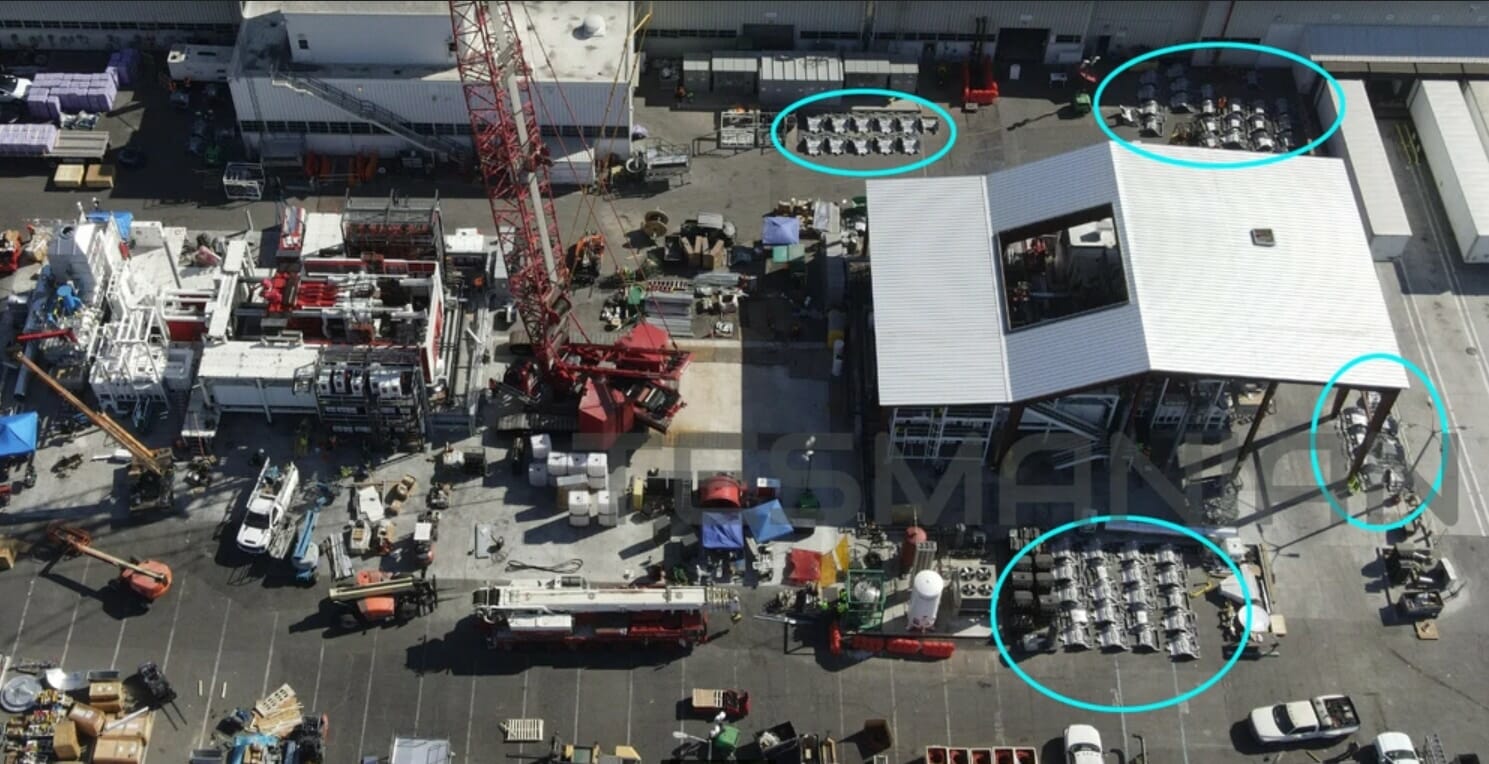

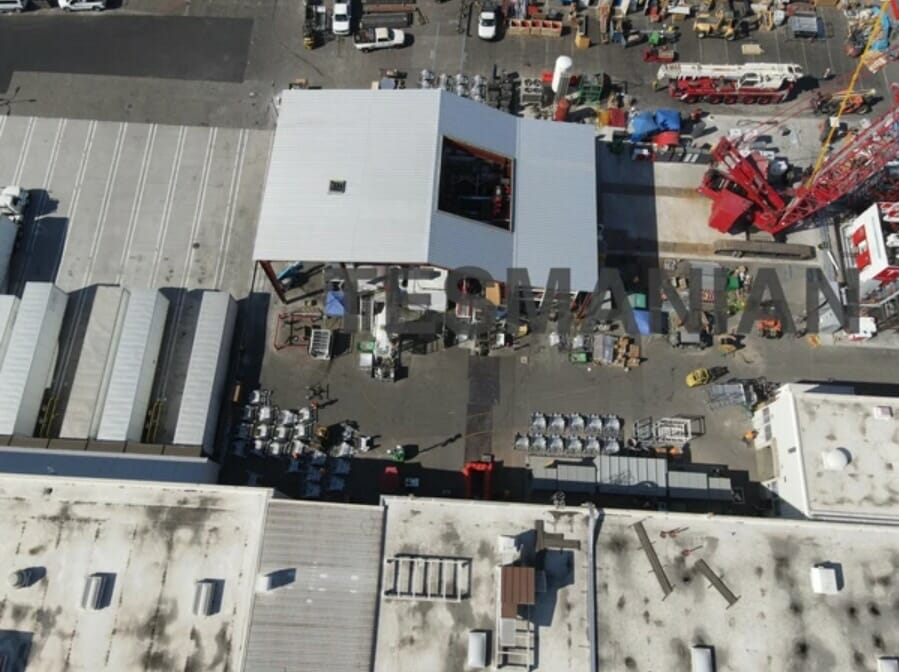

フリーモント工場(テスラファクトリー/カリフォルニア州にあるテスラで最初の生産拠点)の組み立て作業用ビル最北部で、キャスティングセルと最初のギガプレスが作られました。巨大なキャスティングマシンは生産を開始し、リア部分が単一の鋳造パーツで作られたモデルYはすでにラインから出てきているかもしれません。

TESMANIANが撮った写真を見ると、ギガプレスはすでに動き出しているようです。現在、70体以上の単一鋳造パーツが見えており、作業が進行中であることが伺えます。

車体のリア部分は有料荷重分まで詰め込める強度を持ちますが、複数のパーツを組み合わせて繋ぎ合わせれば、その分重くなります。テスラはこの部分の生産プロセスを改良し、単一部品の鋳造に成功したのです。

テスラはこの改良のためにアルミ合金を開発する必要があり、結果コーティングや熱処理の必要がない、高強度の鋳造用合金を作ることに成功しました。特に大型の鋳造においては、これは非常に難しい技術です。

これまでテスラの要件に見合う合金は存在しませんでした。それを開発したのは、同社原材料チームの大きな功績です。

Tesla Battery Day: Revolutionary Casting Alloy Requires No Heat Treating or Coatinghttps://t.co/IJuSACIRAm

— Tesmanian.com (@Tesmanian_com) September 25, 2020

安全性

テスラは世界中で多くの安全性テストをパスし、5つ星の評価を受けています。しかし『安全性ファースト』の理念に忠実なこの会社はそこで止まりません。単一部品として形成するプロセスにより、部品を高レベルで統合したことによってモジュラーデザインが改良されました。またクラッシャブルゾーンのエリアが広がりパフォーマンスの向上に繋がっています。衝突安全性は20%改善されました。

航続距離を延ばす

この設計でバッテリーの寿命も延びるでしょう。車体リア部分の重量は従来に比べ約30%軽くなります。よって航続距離も長くなります。

エネルギーをセーブし環境に優しい

この生産過程はエネルギー効率が良く、環境により優しくなっています。既存のスタンピングでは大量の廃棄物が出ますが、ギガプレスの場合では原材料の100%が使われます。結果生産過程のリソースとエネルギーの節約に繋がり、テスラの環境への価値基準や目標にも見合っています。 将来的には、テスラは車両にさらに磨きをかけ、モデルYのリアだけではなくフロント部分も単一部品にするでしょう。これにより生産効率やパフォーマンスだけでなく、安全性も向上することになります。

(翻訳・文/杉田 明子)

コメント

コメント一覧 (4件)

スポット溶接やロボットもいらなくなる様子ですねw

日本の場合、車体(ボディ)専門の会社やアーム・ロボットもあるわけで、

そこのところはどうするのか?

解決策は色々とあるにせよ、転換が迫られると思います。

豊富な電力をもとにして、鋳造アルミ合金から削り出す方法はシックリきます。

ということは、大幅なコスト減で、100万円台でEVをお手のもとに?

この記事にあんまりコメント来ないのなんでだろう?生産効率や安全性からすると、インパクトある内容なのになぁ。「自動車が会社で設計を担当している者です。・・・」とかコメントが来ても良いものなのに。

大型鋳造は前からある技術だし使わないのはそれなりにね

設備メーカーにとっては美味いだろうけどそれほどのインパクトは感じないのでは

車体設計ノウハウが無いテスラにとっては良い技術だと思うけど

衝撃が大きすぎて腰抜かしてるんだろうなと推測(笑)

何十何百の溶接治具や金型、マテハン、搬送装置、ロボット、スポットガン

とそれらを使って生産する協力工場

全て吹き飛びますから