2022年4月8日、日産は全固体電池についてのオンライン技術セミナーを開催した。セミナーの内容はかなり奥深く、難しい技術解説の部分も多かったのだが、できる限りわかりやすく内容のポイントをお伝えしたい。

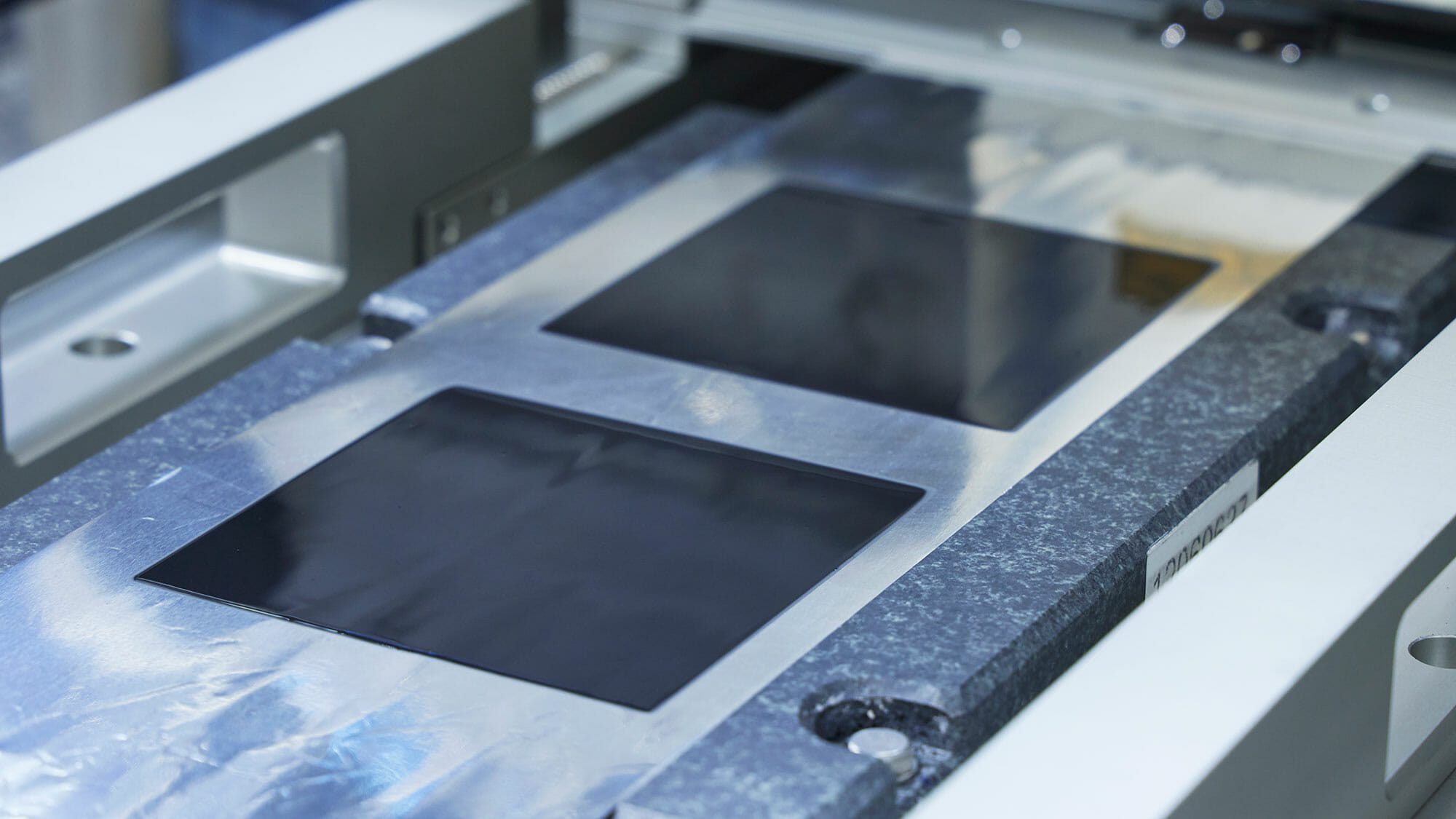

試作生産設備の写真を初公開

まず、セミナー全体をまとめると次のようになる。日産はすでに長期ビジョン「Nissan Ambition 2030」を発表していて、2028年度までに自社開発の全固体電池を搭載したEVを市場投入することを目指し、同電池の量産化に向けたパイロットラインを2024年度までに横浜工場内に設置することを明示していた。

今回はその進捗状況を一部設備とともに公開したということになる。製品が完成するまで非公開としないのは、ライバル他社に対するけん制はもちろん、株主へのアピール、株式市場への影響などさまざまな要素があるのだろう。イーロン・マスク自らがエンジニアとともに壇上に立ち、かなり詳細なプレゼンテーションを行う「テスラの流儀」がEVを手掛けるメーカーの常識となりつつあるようにも感じられる。

EVsmartブログではテスラが「18650」を採用するキーパーソンともなった電池研究の第一人者である雨堤氏へのインタビューをはじめ、今までにもさまざまな記事を掲載しているが、念のため、全固体電池について簡単に説明しておく。

現在、EVの駆動用電池としてメジャーな存在となっているリチウムイオン電池は、正極と負極間のリチウムイオン伝導を行う「電解液」という液体を使っている。この電解液には発火などのリスクがあるため、代わりに「固体電解質」を使い、文字通り全てを固体で作るのが「全固体電池」となる。

全固体電池は電解液を使用しないため事故などで電池が損傷を受けた際に発火などの危険性が低い特長がある。もっとも、現在の日産リーフには電解液のリチウムイオン電池が使われているが、全世界で累積6億㎞にも及ぶ走行のなかで、リチウムイオン電池が発火するなどの大きなトラブルに見舞われたことはなく、安全性の高さは折り紙付きだ。にも関わらず、日産が全固体電池の開発に注力しているのには次のような理由がある。

全固体電池に期待される3つのポイント

セミナーでは、全固体電池が「EV普及の Game Changer」になると説明された。その理由として、「航続距離」「充電時間」「バッテリーコスト」という、エンジン車と比較した電気自動車のウィークポイントともされている3つのポイントが挙げられた。

日産が開発している全固体電池は従来のリチウムイオン電池に比べて約2倍のエネルギー密度とすることを目指している。同じサイズの電池で2倍の量の電気を貯めることができる、すなわち一充電当たりの「航続距離」を伸ばすのが容易になるということだ。

「充電時間」を短縮するポイントは、急速充電時の発熱にある。全固体電池には温度上昇にも強い特性があり、充電時間は従来の3分の1とすることを目指している。電解液には高い温度では沸騰や膨張の危険性、低い温度では凍結などのリスクがあるため温度管理を行う装置が必要となるが、全固体電池はその必要性もない。

もちろん、いくら高性能な電池でも製造コストが高ければ実用化は難しい。日産では全固体電池開発と同時に「バッテリーコスト」の削減を目標としており、具体的に2028年には「1kWhあたり75ドル程度」を目指していることが示されている。この目標を達成すれば、車両のコストも現状のエンジン車と同等以上になるという。

また、全固体電池は劣化もしにくいために、廃車後、電池再利用の可能性も広がるとする。

全固体電池の開発プロセスには非常に多くの外部団体が関わっていることも示された。たとえば、材料を見つけるための「計算科学」ではNASAやカリフォルニア大学サンディエゴ校が、「材料科学」では東京工業大学、ウォーリック大学、大阪公立大学、北海道大学が、「高度解析&分析」ではオックスフォード大学、ペンシルベニア州立大学、早稲田大学、パデュー大学、ミシガン大学が参画している。一方で、実際の実験用電池製造などは日産が神奈川県にある横浜工場で行っている。

コインセルと呼ばれる小さな電池の段階や20mAh級の20mm角単相ラミネートセルの実験段階はすでに終了しており、2022年の現在は100mm角3~5Ah級の積層ラミネートセルを実験室で検証している段階という。

2024年にはパイロットプラントを立ち上げてEV用電池としてフルサイズのラミネートセルのパイロット試作に入り、2028年には実用化するのが目標とするタイムラインだ。

62kWhのリーフe+を、割と雑に乗って300kmの航続距離(充電を気にせず走れる距離)があるとすれば、同サイズでエネルギー密度が2倍の全固体電池を搭載したEVなら、120kWhもの大容量電池によって、600kmほども一気に走れることになる。

欧米で設置が進められている350kW級、あるいは、チャデモ3.0(チャオジ)による900kW級の急速充電インフラが登場すれば、高出力に強い全固体大容量電池なら短時間で充電することが可能になる。

さらに、エンジン車よりも安価な車両価格で、給油を繰り返しながら長距離を走るのと同等、あるいはそれ以上の利便性を実現できるとなれば、一部の自動車ユーザーがEVを忌み嫌う理由はほとんど消える。今のEVユーザーとは異なる層のEVユーザーも爆発的に増えることになるだろう。

今回のセミナーでは開発の鍵となる「正負極材料」や「電解質」などの詳細は明示されることはなかった(世界中のメーカーが競争しているポイントなので当然ではある)が、世界の英知を集め、ある程度のメドが立っているからこその発表だろう。また、前述のインタビューの中で、雨堤氏が全固体電池の実現には量産技術が壁になることを指摘しているが、「電池内製で培った高精度・高速電極積層技術」や、量産のための設計、生産技術開発に取り組んでいることにも言及された。

全固体電池開発が道半ばであることを「EVシフト時期尚早」の言い訳にするのではなく、日産としてEVシフトへの取り組みは意欲的に進めつつ、さらに魅力的なEVを実現するための切り札として、勝算あっての発表であることを信じたい。

分子レベルから街づくりまで—日産の電動化技術開発

(YouTube/日産自動車株式会社チャンネル)

当然のように集合住宅や公共駐車場での充電設備の充実や、高出力急速充電網といったインフラ整備の必要性も高まる。いい電池ができたからインフラ整備をしましょう……ではなく、インフラ整備ができているのでぜひいい電池、いいEVを作って下さい……ぐらいの気概と先見性を、政府や行政には期待する。

(文/諸星 陽一)

コメント

コメント一覧 (4件)

確かトヨタの研究では、全固体電池は劣化が速く寿命が短いということが明らかになっていたと思いますが、この問題はどうなっているのでしょうか。また、水に触れると有害な硫化ガスを発生すると思いますが、これに対してはどう対処するのでしょう。いろいろわからないことがありますね。

エネルギー密度の上昇は望まれますが、もし可能になったら航続距離は延ばさずに車両重量を抑えて電費を下げるほうがエネルギー効率的にいいと思います。距離の問題は、充電インフラで解決したほうがいい。

トヨタが最初に提唱した「全固体電池」の言葉、それを日産がちゃっかり利用…なんだか「軒を貸して母屋を取られる」感覚ですな。

「卵が先か?鶏が先か?」…ここでもトヨタが悩んでいるうちに日産三菱は後先考えず突っ込んでいく。意思決定の早さがもてはやされる時代になったと今更ながら思います。

電器自動車生産販売に意思決定の速度が掛けられるとなると数学的にはイーロンマスクのテスラ社あるいはカルロスゴーン&益子修の日産三菱連合に一日の長があるように思います。

土の時代、風の時代…時代に属性が2つあるとするならトヨタは前者、日産や三菱は後者ですね。

全固体電池の多くはチタン酸化物を採用していると思われます。仮にその通りなら東芝SCiBといい勝負になるかもしれませんが、果たしてどうなるのやら。

>2022年の現在は10mm角3~5Ah級の積層ラミネートセルを実験室で検証している段階という。

下の資料に100mm角と記載されているので、サイズ表記間違ってますね。

やっちゃん さま、ご指摘ありがとうございます。

タイポでした。修正しました!